O que é um sensor indutivo?

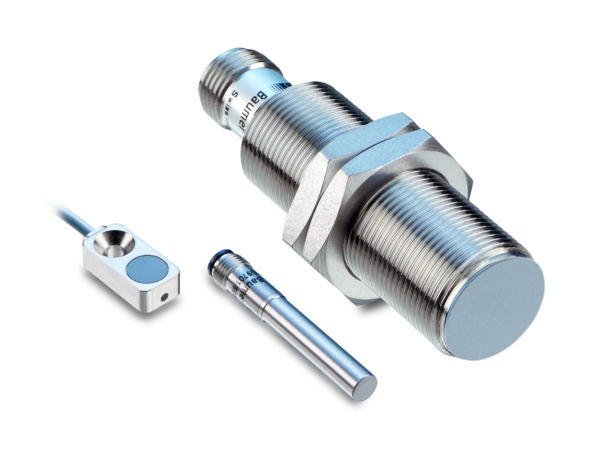

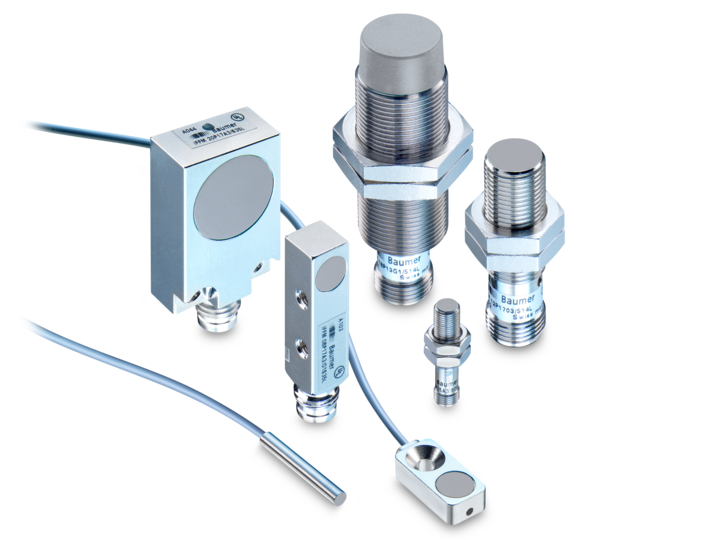

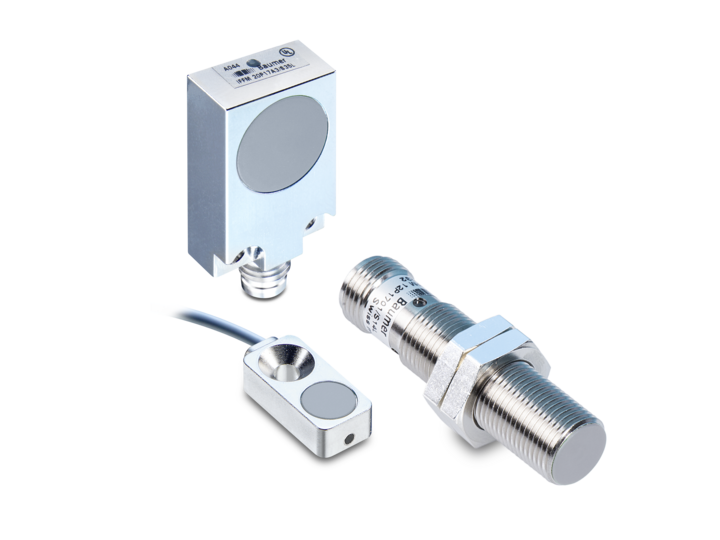

Um sensor indutivo é um sensor sem contato para detectar objetos metálicos. Os sensores indutivos são usados com frequência em aplicações industriais para determinar e controlar as posições, os movimentos ou as distâncias de objetos metálicos.

Os tipos de sensores indutivos incluem sensores de proximidade e sensores de distância, que podem detectar objetos metálicos em suas proximidades usando o princípio de medição indutiva. Os sensores de proximidade indutivos detectam a presença de um objeto metálico e geram um sinal de comutação. Os sensores indutivos de distância medem a distância até um objeto metálico alterando a tensão induzida.

Aqui você encontrará todos os nossos sensores indutivos de proximidade e distância:

Como funciona um sensor indutivo?

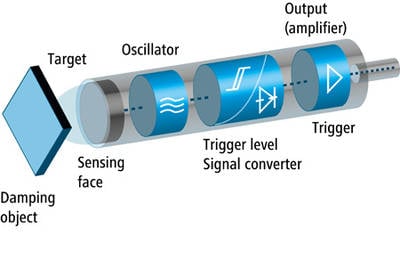

Estrutura de sensores indutivos

Os sensores de proximidade indutivos e os sensores indutivos de distância consistem em vários componentes:

- Objeto de atenuação: O objeto-alvo metálico a ser detectado.

- Campo de medição: Um campo eletromagnético gerado pelo sensor.

- Superfície ativa: A superfície do sensor através da qual o campo eletromagnético emerge.

- Oscilador: Um circuito que gera um sinal de tensão alternada de alta frequência que forma o campo de medição.

- Estágio de disparo/conversor de sinal: Componentes eletrônicos que detectam alterações no sinal do oscilador devido à presença do objeto de amortecimento e as convertem em um sinal analógico ou digital.

- Amplificador de saída: Amplifica o sinal convertido para saída para dispositivos externos.

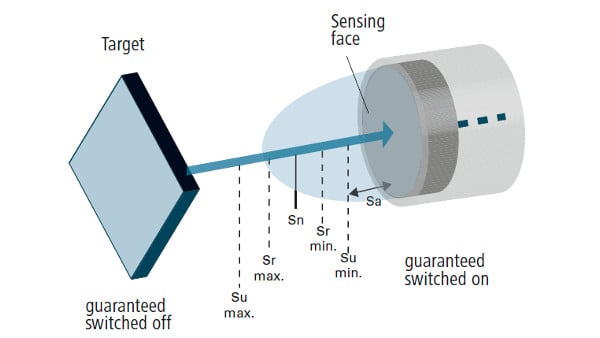

Distâncias de comutação de sensores indutivos

Placa de medição padrão

A placa de medição padrão é uma placa de metal padronizada que é usada para calibrar e testar sensores indutivos. É quadrada, com 1 mm de espessura e feita de Fe 360 (ST 37). O comprimento lateral corresponde ao diâmetro da superfície do sensor ativo ou a três vezes a distância nominal de comutação Sn, o que for maior. O uso de uma placa de medição padrão garante que as características do sensor possam ser medidas e comparadas em condições padronizadas.

Distância nominal de comutação Sn

A distância nominal de comutação Sn é a distância na qual o sensor detecta um objeto metálico em condições ideais (por exemplo, ao usar a placa de medição padrão) e emite um sinal de comutação. Essa distância é determinada quando o sensor é fabricado e especifica a distância teórica de comutação na qual o sensor deve detectar o objeto. Ele não leva em conta as tolerâncias de fabricação ou as alterações decorrentes de condições externas, como tensão e temperatura.

Distância real de comutação Sr

A distância real de comutação é a distância medida real na qual o sensor detecta o objeto metálico em uma aplicação específica em uma temperatura, tensão e condições de instalação especificadas. A distância real de comutação pode se desviar ligeiramente da distância nominal de operação devido a tolerâncias e flutuações de fabricação. Para sensores de proximidade indutivos, ela deve estar entre 90% e 110% da distância nominal de comutação a 23 ±5 °C.

Distância de comutação utilizável Su

A distância de comutação utilizável Su descreve a faixa da distância operacional real na qual o sensor opera de forma confiável. Fatores variáveis, como temperatura, flutuações de tensão e tolerâncias mecânicas, são levados em consideração. A distância de comutação de um único sensor de proximidade é medida em toda a faixa de temperatura operacional em uma tensão de alimentação entre 90% e 110% do valor nominal.

Distância de comutação garantida Sa

A distância de comutação garantida Sg é a distância até a qual o sensor sempre fornece um sinal de comutação seguro, independentemente das condições ambientais, como temperatura, tensão e tolerâncias de fabricação. Com os sensores de proximidade indutivos, a distância de comutação garantida está entre 0% e 81% da distância nominal. Esse é o valor mais conservador, que garante que o sensor comute de forma confiável em todas as condições possíveis.

Fator de correção

A distância de comutação dos sensores indutivos depende do material do metal a ser medido. Se forem usados materiais metálicos diferentes da placa de medição padrão (Fe 360) para amortecimento, as distâncias de comutação especificadas deverão ser multiplicadas pelo fator de correção do material especificado no datasheet. Estes resultados devem ser considerados como valores de referência. Deve-se observar que as geometrias do objeto de medição que se desviam da placa de medição padrão também influenciam a distância de comutação. Se nenhum fator de correção for especificado no datasheet, os valores padrão fornecidos na tabela a seguir podem ser usados.

| Material | Fator de correção |

| Aço | 1 |

| Cobre | 0,25 ... 0,45 |

| Latão | 0,35 ... 0,50 |

| Alumínio | 0,30 ... 0,45 |

| Aço inoxidável | 0,60 ... 1,00 |

| Níquel | 0,65 ... 0,75 |

| Ferro fundido | 0,90 ... 1,05 |

Ao detectar folhas de alumínio ou materiais revestidos de metal, pode ser alcançada uma distância de comutação semelhante à do aço. A distância nominal de comutação Sn depende da composição e da espessura das camadas.

Com sensores padrão, a distância de comutação para metais não ferromagnéticos é reduzida em até 70%. Os sensores indutivos de fator 1 contêm um microcontrolador que compensa essa influência. Isso significa que os sensores de fator 1 não têm um fator de redução dependente do material. Portanto, eles são particularmente adequados para medições em alumínio ou metais não ferrosos, pois é possível obter uma distância de comutação maior.

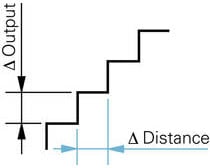

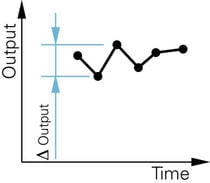

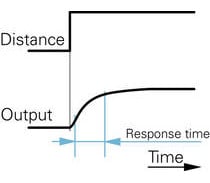

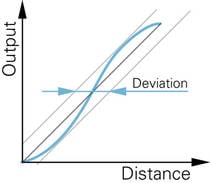

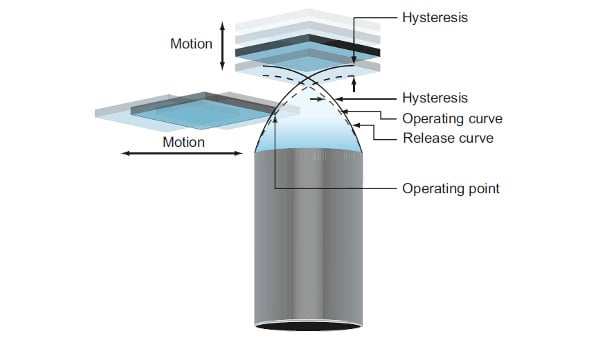

Histerese de comutação

A histerese é a diferença entre o ponto de ativação e o ponto de desativação à medida que a placa de medição se aproxima e se afasta do iniciador. Ele garante uma operação estável dos sensores indutivos e evita falhas de comutação em caso de vibrações mecânicas.

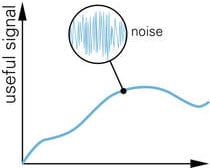

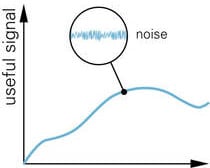

Medição de frequência e velocidade de comutação

A frequência de comutação determinada de acordo com o método de medição EN 60947-5-2 é o número máximo possível de operações de comutação por segundo. A frequência de comutação efetivamente alcançável também depende de determinadas propriedades do componente a ser detectado, como o tamanho ou o material. As altas frequências de comutação dos sensores indutivos, normalmente de até 5 kHz, permitem aplicações rápidas e detecção precisa de movimento.

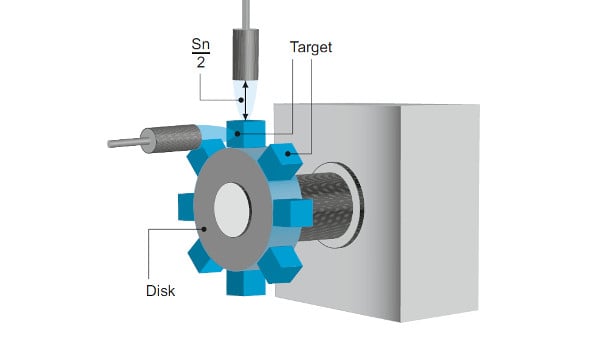

A medição de velocidade com sensores indutivos é um método preciso para monitorar ou determinar com precisão a velocidade de um objeto em rotação. O sensor é montado nas proximidades imediatas do eixo rotativo ou da roda de engrenagem rotativa. Ao detectar as estruturas metálicas com um campo eletromagnético, são gerados pulsos elétricos que são contados. A velocidade em rotações por minuto pode ser calculada a partir da frequência de comutação desses pulsos.

Áreas de aplicação de sensores indutivos

Diferença entre sensores indutivos e capacitivos

Os sensores indutivos detectam apenas metais, enquanto os sensores capacitivos também podem detectar materiais não condutores, como vidro, líquidos e plásticos. Ambos funcionam sem contato: os sensores indutivos utilizam campos magnéticos que são influenciados por objetos metálicos, enquanto os sensores capacitivos medem as alterações no campo elétrico causadas pela constante dielétrica de diferentes materiais.

Aqui você encontra todos os nossos sensores capacitivos

Vantagens dos sensores indutivos

Devido ao seu design pequeno, os sensores indutivos se encaixam facilmente em projetos de máquinas estreitas e permitem o uso eficiente do espaço. Seu tempo de resposta rápido os torna ideais para aplicações que exigem detecção precisa e rápida. Eles também não têm peças móveis, o que reduz os custos de manutenção e aumenta a durabilidade. Essas propriedades tornam os sensores indutivos adequados para uma ampla gama de aplicações em diferentes setores.

Você pode encontrar mais vantagens nas páginas de produtos dos nossos sensores de proximidade indutivos e dos sensores de distância indutivos.

Montagem e conexão elétrica de sensores indutivos

A instalação profissional é fundamental para o funcionamento confiável dos sensores indutivos. Saiba mais sobre o comissionamento, os vários tipos de instalação e as opções de configuração. Você também receberá informações sobre os diferentes tipos de saída (por exemplo, saída PNP ou NPN) e os diagramas de conexão correspondentes.