Un détecteur inductif - qu'est-ce que c'est ?

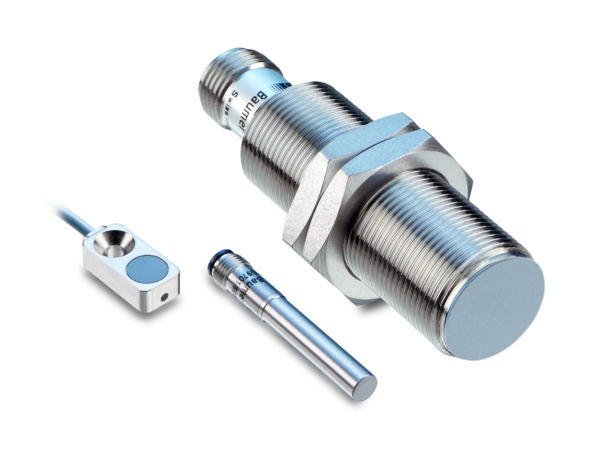

Un détecteur inductif est un détecteur sans contact pour détecter des objets métalliques. On utilise les détecteurs inductifs dans les applications industrielles pour déterminer et contrôler les positions, les mouvements ou la distance des objets métalliques.

Parmi les types de détecteurs inductifs, on trouve détecteurs de proximité inductifs et détecteurs de distance inductifs pour détecter des objets métalliques à proximité en utilisant le principe de mesure inductif. Les détecteurs de proximité inductifs détectent un objet métallique en présence et génèrent un signal de commutation. Les détecteurs de distance inductifs mesurent la distance par rapport à un objet métallique en modifiant la tension induite.

Vous trouverez ici tous nos détecteurs de proximité inductifs et nos détecteurs de distance inductifs :

Comment fonctionne un détecteur inductif ?

Structure des détecteurs inductifs

Les détecteurs de proximité inductifs et les détecteurs de distance intègrent plusieurs composants :

- Objet d'atténuation: L'objet métallique à détecter.

- Champ de mesure: Un champ électromagnétique généré par le capteur.

- Surface active: La surface du détecteur à travers laquelle le champ électromagnétique sort.

- Oscillateur: Un circuit qui génère un signal de tension alternative à haute fréquence qui constitue le champ de mesure.

- Etage de déclenchement / Convertisseur de signaux: Électronique qui détecte les changements dans le signal de l'oscillateur dus à la présence de l'objet atténuateur et les convertit en un signal analogique ou numérique.

- Amplificateur de sortie: Amplifie le signal converti pour la sortie vers des appareils externes.

Distance de commutation des détecteurs inductifs

Plaque de mesure normalisée

La plaque de mesure normalisée est une plaque métallique normalisée utilisée pour calibrer et tester les détecteurs inductifs. Elle est carrée, d'une épaisseur de 1 mm et composée de Fe 360 (ST 37). La longueur du côté correspond soit au diamètre de la surface active du capteur, soit à trois fois la distance de détection nominale Sn, selon la valeur la plus élevée.

L'utilisation d'une plaque de mesure normalisée garantit que les caractéristiques des détecteurs peuvent être mesurées et comparées dans des conditions standardisées.

Distance de commutation nominale Sn

La distance de commutation nominale Sn est la distance à laquelle le détecteur détecte un objet métallique dans des conditions idéales (par exemple en utilisant la plaque de mesure normalisée) et émet un signal de commutation. Cette distance est définie lors de la fabrication du détecteur et indique la distance de commutation théorique à laquelle le détecteur devrait détecter l'objet. Elle ne tient pas compte des tolérances de fabrication ni des modifications dues aux conditions extérieures telles que la tension et la température.

Distance de commutation réelle Sr

La distance de commutation réelle est la distance effective à laquelle le détecteur détecte l'objet métallique dans une application spécifique, à une température, une tension et des conditions de montage définies. La distance réelle de commutation peut différer légèrement de la distance nominale en raison des tolérances et des variations de fabrication. Pour les détecteurs de proximité inductifs, elle doit être entre 90% et 110% de la distance nominale à 23 ±5 °C.

Distance de commutation utile Su

La distance de commutation utile Su est la plage de distance réelle dans laquelle le détecteur fonctionne de manière fiable. Les facteurs variables tels que la température, les variations de tension et les tolérances mécaniques sont pris en compte. La distance de commutation d'un seul détecteur de proximité est mesurée sur toute la plage de température de travail à une tension d'alimentation entre 90 % et 110 % de la valeur nominale.

Distance de commutation assurée Sa

La distance de commutation assurée Sa est la distance jusqu'à laquelle le détecteur fournit des signaux de commutation sûrs, indépendamment des conditions ambiantes telles que la température, la tension et les tolérances de fabrication. Pour les détecteurs de proximité inductifs, la distance de commutation assurée est entre 0 % et 81 % de la distance nominale. Il s'agit de la valeur la plus conservatrice, qui garantit que le détecteur commute de manière fiable dans toutes les conditions imaginables.

Facteur de correction

La distance de commutation des détecteurs inductifs dépend du métal à mesurer. Si des matériaux métalliques autres que la plaque de mesure standard (Fe 360) sont utilisés pour l'atténuation, les distances de détection indiquées doivent être multipliées par le facteur de correction du matériau indiqué dans la fiche technique. Les résultats doivent être considérés comme des valeurs indicatives. Les géométries de l'objet à mesurer qui diffèrent de la plaque de calibrage exercent également une influence sur la distance de commutation. Si la fiche technique ne mentionne aucun facteur de correction, les valeurs par défaut indiquées dans le tableau ci-dessous peuvent être utilisées.

| Matériau | Facteur de correction |

| Acier | 1 |

| Cuivre | 0,25 ... 0,45 |

| Laiton | 0,35 ... 0,50 |

| Aluminium | 0,30 ... 0,45 |

| Acier inoxydable | 0,60 ... 1,00 |

| Nickel | 0,65 ... 0,75 |

| Fonte | 0,90 ... 1,05 |

Lors de la détection de feuilles d'aluminium ou de matériaux revêtus de métal, on peut atteindre une distance de commutation identique à celle de l'acier. La distance de commutation nominale Sn dépend de la composition et de l'épaisseur des couches.

Pour les détecteurs standard, la distance de commutation diminue jusqu'à 70% en présence de métaux non ferromagnétiques. Les détecteurs inductifs facteur -1 intègrent un microcontrôleur qui compense cette influence. Par conséquent, les détecteurs facteur -1 ne présentent pas de facteur de réduction dépendant du matériau. Ils sont donc idéaux pour des tâches de mesures sur l'aluminium ou les métaux non ferreux, car ils obtiennent une distance de commutation plus élevée.

Hystérésis de commutation

L'hystérésis est la différence entre le point d'activation et le point de désactivation lorsque la plaque de mesure s'approche ou s'éloigne de l'initiateur. Elle assure un fonctionnement stable des détecteurs inductifs et évite les erreurs de commutation en cas de vibrations mécaniques.

Fréquence de commutation et mesure de vitesse

La fréquence de commutation déterminée selon EN 60947-5-2 est le nombre maximal possible de commutations par seconde. La fréquence de commutation effectivement réalisable dépend également de certaines caractéristiques de l'élément à détecter, comme sa taille ou son matériau. La fréquence de commutation élevée des détecteurs inductifs, typiquement jusqu'à 5 kHz, permet des applications dynamiques et la détection précise des mouvements.

Mesurer la vitesse de rotation à l'aide de détecteurs inductifs est une méthode précise pour surveiller ou déterminer avec exactitude la vitesse d'un objet en rotation. Le détecteur est placé à proximité immédiate de l'axe ou de la roue dentée en rotation. La détection des structures métalliques par un champ électromagnétique génère des impulsions électriques qui sont comptées. La fréquence de commutation de ces impulsions permet de calculer la vitesse de rotation en tours par minute.

Applications des détecteurs inductifs

Différence entre les détecteurs inductifs et capacitifs

Les détecteurs inductifs détectent uniquement les métaux, tandis que les détecteurs capacitifs peuvent également détecter des matériaux non conducteurs tels que le verre, les liquides et les matières plastiques. Les deux fonctionnent sans contact : les détecteurs inductifs utilisent des champs magnétiques influencés par des objets métalliques, tandis que les détecteurs capacitifs mesurent les variations du champ électrique causées par la constante diélectrique de différents matériaux.

Vous trouverez ici tous nos détecteurs capacitifs

Avantages des détecteurs inductifs

Grâce à leur design compact, les détecteurs inductifs s'intègrent facilement dans les constructions de machines étroites et permettent une utilisation efficace de l'espace. Leur temps de réponse rapide les rend parfaits pour les applications qui nécessitent une détection précise et rapide. De plus, ils n'intègrent pas de pièces mobiles, ce qui réduit les coûts de maintenance et augmente la durée de vie. Grâce à ces caractéristiques, les détecteurs inductifs conviennent à une multitude d'applications dans différents industries.

Pour plus d'avantages voir nos pages produits de détecteurs de proximité inductifs et de détecteurs de distance inductifs.

Montage et raccordement électrique des détecteurs inductifs

Un montage correct est décisif pour le fonctionnement fiable des détecteurs inductifs. Apprenez-en plus sur la mise en service, les différents types de montage et les possibilités de réglage. Vous obtiendrez en plus des informations sur les différents types de sortie (par ex. sortie PNP ou NPN) et les schémas de connexion correspondants.