Suisse

ch

Français

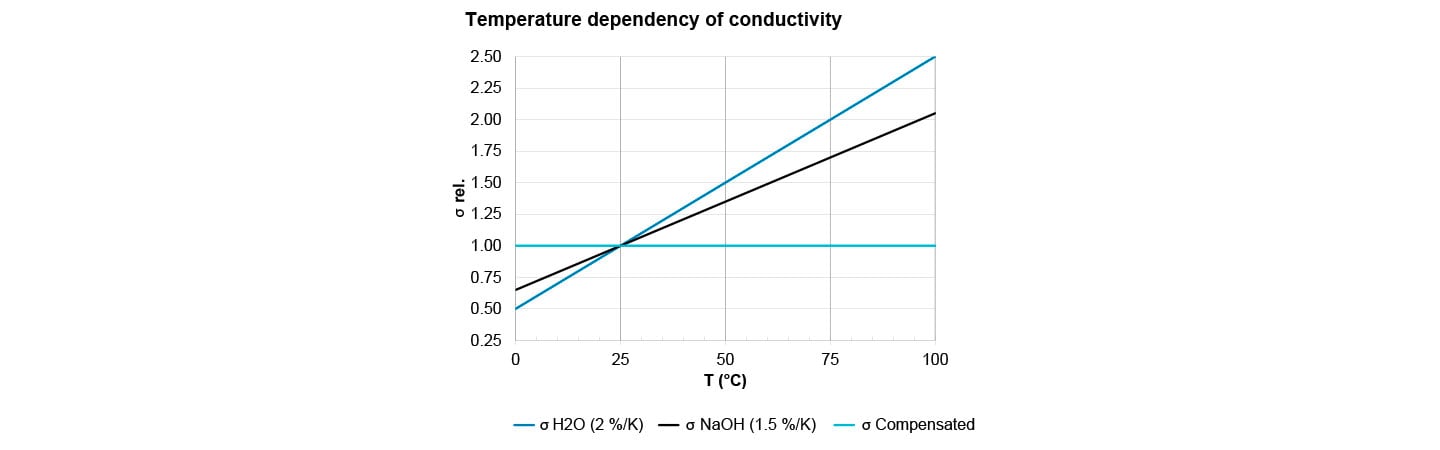

Dans les applications avec process de nettoyage, la mesure de conductivité joue un rôle fondamental pour le déroulement efficace du process. Dans les industries agroalimentaire et pharmaceutique en particulier, il est indispensable d’avoir une séparation des phases fiable lors du process NEP afin d’éviter tout risque de contamination et d’économiser les ressources. Pour réussir la séparation des phases, il faut connaître les valeurs de conductivité des fluides. Et celles-ci sont largement dépendantes de la température du fluide. Des fluides tels que l’eau ou les agents de nettoyage sont relativement faciles à différencier en raison de leurs valeurs de conductivité très différentes. Pour les produits laitiers et les boissons, les différences sont nettement moindres. La mesure de conductivité doit donc être effectuée de façon très précise. Une compensation en température rapide et précise de la mesure de conductivité se révèle donc indispensable.

Dans l’industrie agroalimentaire, la séparation des phases des fluides joue un rôle important pour deux applications essentiellement :

1. Le retour NEP permettant la séparation de phases entre les agents de nettoyage et l’eau

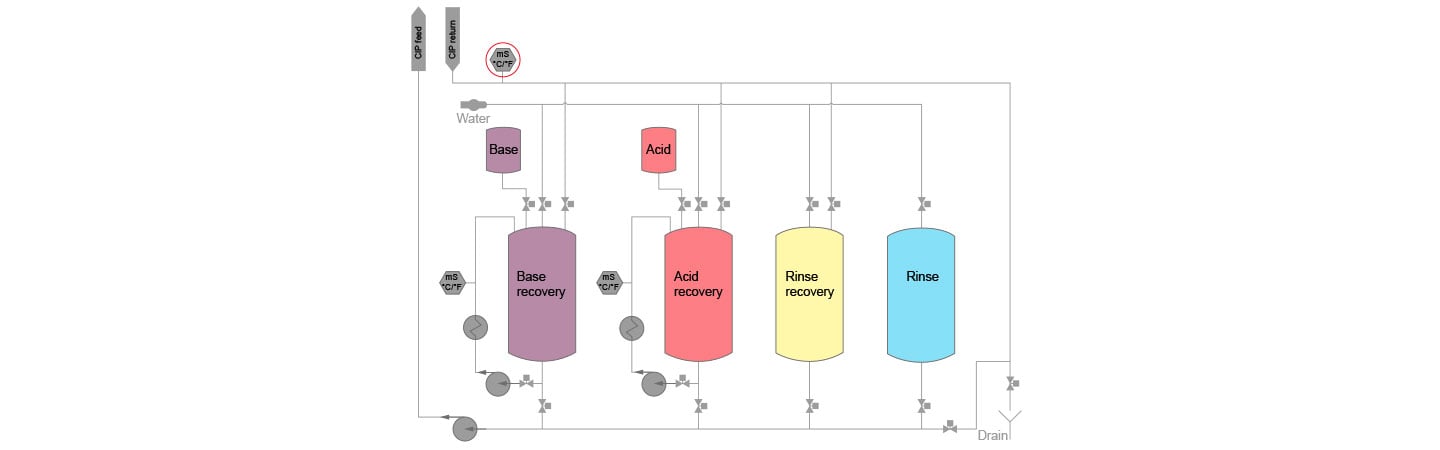

Dans le secteur agroalimentaire, les installations sont nettoyées régulièrement avec de l’eau, des solutions alcalines, des acides et des solutions désinfectantes afin d’éviter toute contamination. Afin de minimiser l’utilisation des ressources lors du nettoyage, les agents de nettoyage sont recueillis dans des réservoirs de stockage permettant leur réutilisation. Une séparation des phases fiable des différents fluides est nécessaire au déroulement efficace de ce process. Grâce aux valeurs de conductivité des différents fluides, il est possible de savoir quand tel type de fluide se trouve dans la canalisation. À l’aide des données recueillies lors de la mesure de conductivité, les vannes peuvent être commandées de façon à ce que chaque fluide soit conduit dans le bon réservoir. La conductivité permet non seulement de déterminer le type de fluide, mais aussi le moment optimal pour la séparation des phases, qui dépend entre autres de la phase de mélange des fluides. La phase de mélange permet de savoir à partir de quand le fluide peut retourner dans le réservoir de stockage destiné à sa réutilisation. Lors de ce process, les capteurs de conductivité jouent un rôle important et contribuent à éviter toute contamination tout en maintenant une perte de fluide aussi faible que possible.

Dans l’industrie agroalimentaire, la séparation des phases des fluides joue un rôle important pour deux applications essentiellement :

1. Le retour NEP permettant la séparation de phases entre les agents de nettoyage et l’eau

Dans le secteur agroalimentaire, les installations sont nettoyées régulièrement avec de l’eau, des solutions alcalines, des acides et des solutions désinfectantes afin d’éviter toute contamination. Afin de minimiser l’utilisation des ressources lors du nettoyage, les agents de nettoyage sont recueillis dans des réservoirs de stockage permettant leur réutilisation. Une séparation des phases fiable des différents fluides est nécessaire au déroulement efficace de ce process. Grâce aux valeurs de conductivité des différents fluides, il est possible de savoir quand tel type de fluide se trouve dans la canalisation. À l’aide des données recueillies lors de la mesure de conductivité, les vannes peuvent être commandées de façon à ce que chaque fluide soit conduit dans le bon réservoir. La conductivité permet non seulement de déterminer le type de fluide, mais aussi le moment optimal pour la séparation des phases, qui dépend entre autres de la phase de mélange des fluides. La phase de mélange permet de savoir à partir de quand le fluide peut retourner dans le réservoir de stockage destiné à sa réutilisation. Lors de ce process, les capteurs de conductivité jouent un rôle important et contribuent à éviter toute contamination tout en maintenant une perte de fluide aussi faible que possible.

2. Vidange ou expulsion d'un fluide d'un réservoir de stockage

La perte de produits coûteux peut engendrer des dépenses considérables. Afin de perdre le moins de produit possible, les conduites seront rincées principalement à l’eau à la fin du process de production et le produit reconduit dans le réservoir. Il est important que l’eau ne se mélange pas au produit par inadvertance et ne reparte pas dans le réservoir. Pour éviter cela, des capteurs de conductivité sont utilisés afin de déterminer quand l’eau doit se trouver dans le système de remplissage. Même pour de petites quantités de liquide, il est indispensable d’effectuer tout de suite la commutation pour ne pas contaminer le produit.

La perte de produits coûteux peut engendrer des dépenses considérables. Afin de perdre le moins de produit possible, les conduites seront rincées principalement à l’eau à la fin du process de production et le produit reconduit dans le réservoir. Il est important que l’eau ne se mélange pas au produit par inadvertance et ne reparte pas dans le réservoir. Pour éviter cela, des capteurs de conductivité sont utilisés afin de déterminer quand l’eau doit se trouver dans le système de remplissage. Même pour de petites quantités de liquide, il est indispensable d’effectuer tout de suite la commutation pour ne pas contaminer le produit.

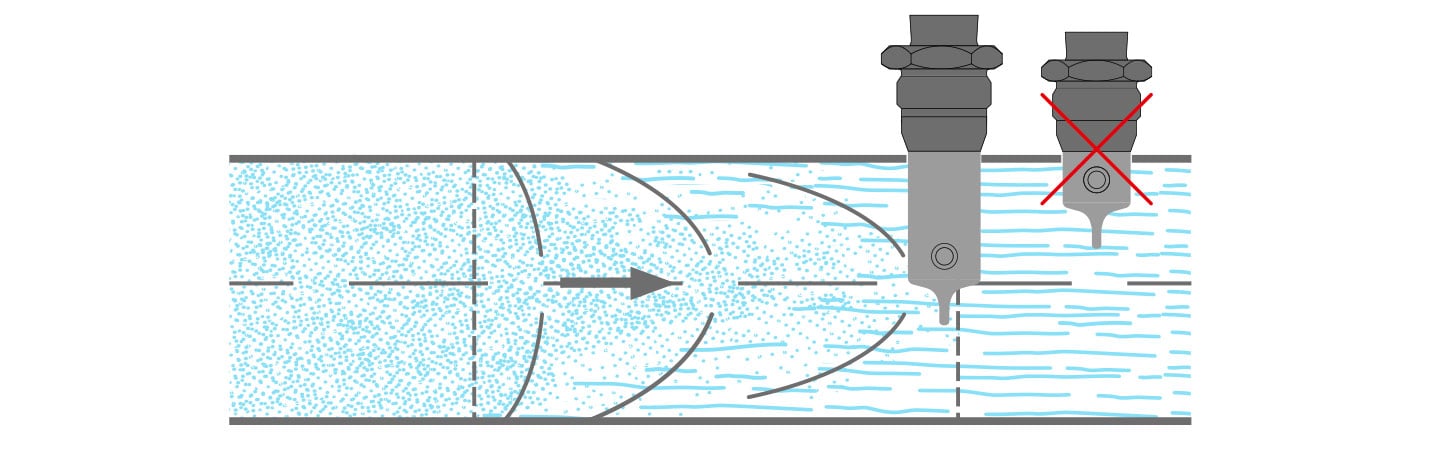

Phases de mélange lors de la séparation des phases

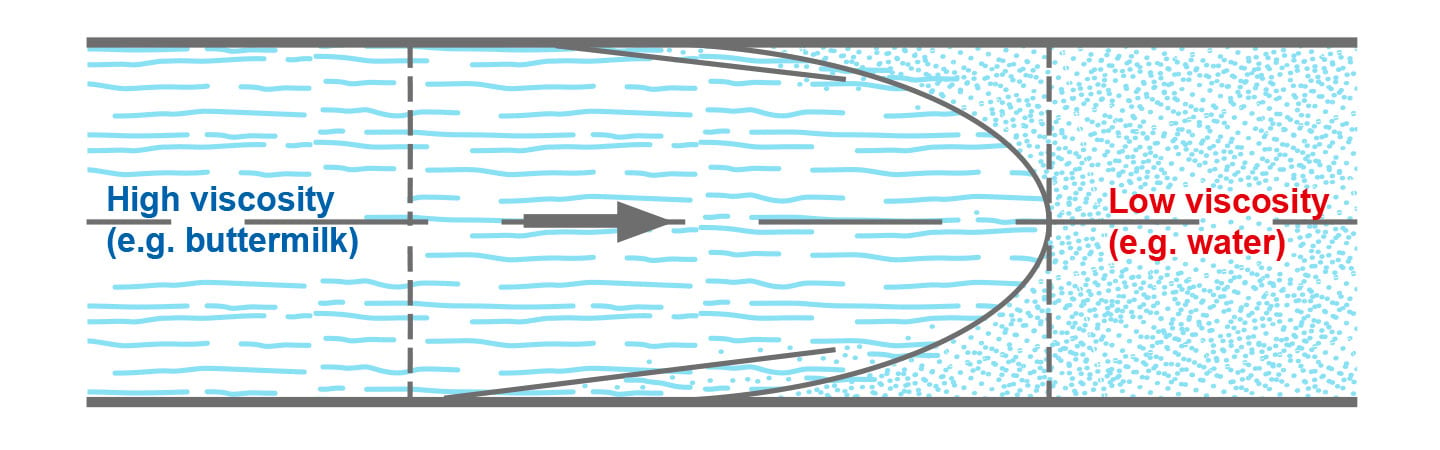

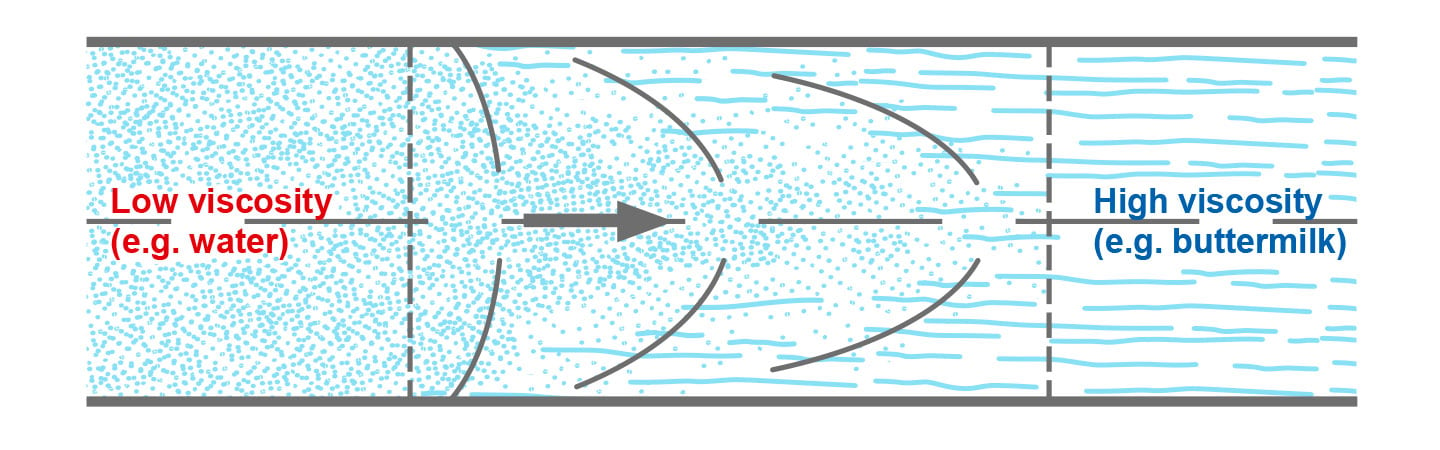

Il n’est pas toujours simple de déterminer le moment exact où doit avoir lieu la séparation des phases, car il n’y a pas toujours de moment exact. Lors de la séparation des phases de deux fluides, il y a toujours une phase de mélange lors de laquelle les deux fluides se mélangent. La durée de cette phase de mélange dépend du degré de viscosité des fluides.

Plus la viscosité est élevée, plus la phase de mélange est brève :

Plus la viscosité est élevée, plus la phase de mélange est brève :

Plus la viscosité est faible, plus la phase de mélange est longue :

Le bon placement du capteur lors de la séparation des phases

Au centre du tube d’écoulement, la phase de mélange se répand plus rapidement. Pour obtenir un temps de réaction court, il est important de placer le capteur au milieu du tube afin de détecter le plus rapidement possible le début de la séparation des phases.

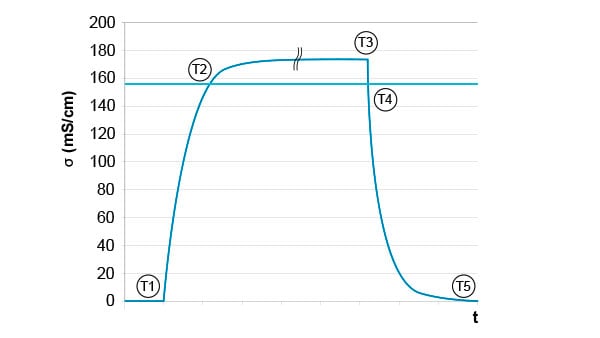

Trouver le bon moment de déclenchement

Choisir le bon moment de déclenchement nécessite toujours de trouver un compromis entre la sécurité alimentaire et la préservation des ressources. Un capteur de conductivité fiable garantit néanmoins les deux à la fois.

Lorsqu’un agent nettoyant, par exemple, arrive après l’eau de rinçage lors du process NEP, il faut choisir un seuil de commutation élevé ; si la commutation a lieu trop rapidement, l’eau de rinçage risquerait de retourner dans le réservoir pour agent de nettoyage.

Lors de l’expulsion d’un produit, il faut sélectionner un seuil de commutation bas afin d’éviter toute contamination du produit. Si la commutation a lieu trop tard ou se fait trop lentement, du lait pourrait par exemple se mélanger à de l’eau.

- Réaction/seuil de commutation lent lors de l’insertion d’un produit (T2)

Lorsqu’un agent nettoyant, par exemple, arrive après l’eau de rinçage lors du process NEP, il faut choisir un seuil de commutation élevé ; si la commutation a lieu trop rapidement, l’eau de rinçage risquerait de retourner dans le réservoir pour agent de nettoyage.

- Réaction/seuil de commutation rapide lors de l’expulsion du produit (T4)

Lors de l’expulsion d’un produit, il faut sélectionner un seuil de commutation bas afin d’éviter toute contamination du produit. Si la commutation a lieu trop tard ou se fait trop lentement, du lait pourrait par exemple se mélanger à de l’eau.

T1 : l’agent de nettoyage expulse l’eau de rinçage, début de la phase de mélange

T2 : moment de déclenchement atteint, il ne reste presque plus que l’agent de nettoyage

T3 : l’eau de rinçage expulse l’agent de nettoyage, début de la phase de mélange

T4 : moment de déclenchement atteint, l’agent de nettoyage est mélangé à l’eau de rinçage

T5 : il ne reste presque plus que de l’eau de rinçage

T2 : moment de déclenchement atteint, il ne reste presque plus que l’agent de nettoyage

T3 : l’eau de rinçage expulse l’agent de nettoyage, début de la phase de mélange

T4 : moment de déclenchement atteint, l’agent de nettoyage est mélangé à l’eau de rinçage

T5 : il ne reste presque plus que de l’eau de rinçage

Compensation en température

La conductivité d’un fluide dépend de sa température. Quand la température d’un fluide augmente, sa conductivité augmente également. Afin de pouvoir donner un résultat de mesure précis lors de la séparation des phases, il faut prendre en compte les valeurs de température. La dépendance par rapport à la température est différente selon le fluide. Le capteur de conductivité CombiLyz AFI mesure ainsi, en plus de la conductivité, la température du fluide et prend en compte la compensation en température lors des mesures. Un temps de réaction le plus court possible du capteur de température sur l’appareil de mesure de la conductivité est ainsi un critère important pour détecter le changement de phase dans les temps.