International

int

Français

- Quels sont les critères de sélection des capteurs de contraintes ?

- Où placer les capteurs de contraintes ?

- Quels sont les avantages des capteurs de contraintes à faible rigidité ?

- Comment monter les capteurs de contraintes ?

- Comment manipuler les capteurs de contraintes ?

- Comment visser le capteur de contraintes ?

- En cas de contrainte thermique, quels sont les aspects à observer ?

- Comment étalonner sur la force dans l’installation ?

- Comment obtenir la stabilité des mesures avec des capteurs de contraintes ?

- Comment étalonner les capteurs de contraintes ?

- Que comprend une chaîne de mesure pour capteurs de contraintes ?

Quels sont les critères de sélection des capteurs de contraintes ?

Où placer les capteurs de contraintes ?

Quels sont les avantages des capteurs de contraintes à faible rigidité ?

Comment monter les capteurs de contraintes ?

Comment manipuler les capteurs de contraintes ?

Comment visser le capteur de contraintes ?

En cas de contrainte thermique, quels sont les aspects à observer ?

Comment étalonner sur la force dans l’installation ?

Comment obtenir la stabilité des mesures avec des capteurs de contraintes ?

Comment étalonner les capteurs de contraintes ?

Que comprend une chaîne de mesure pour capteurs de contraintes ?

Quelles sont les applications à doter de capteurs de contraintes ?

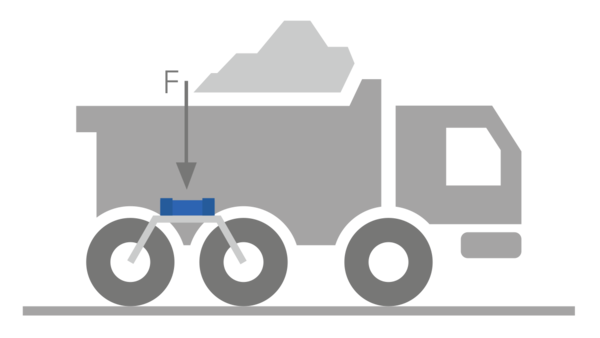

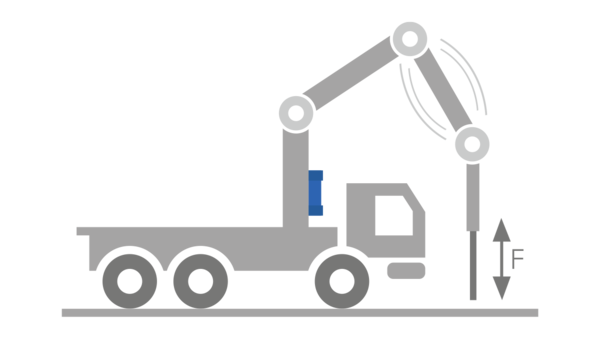

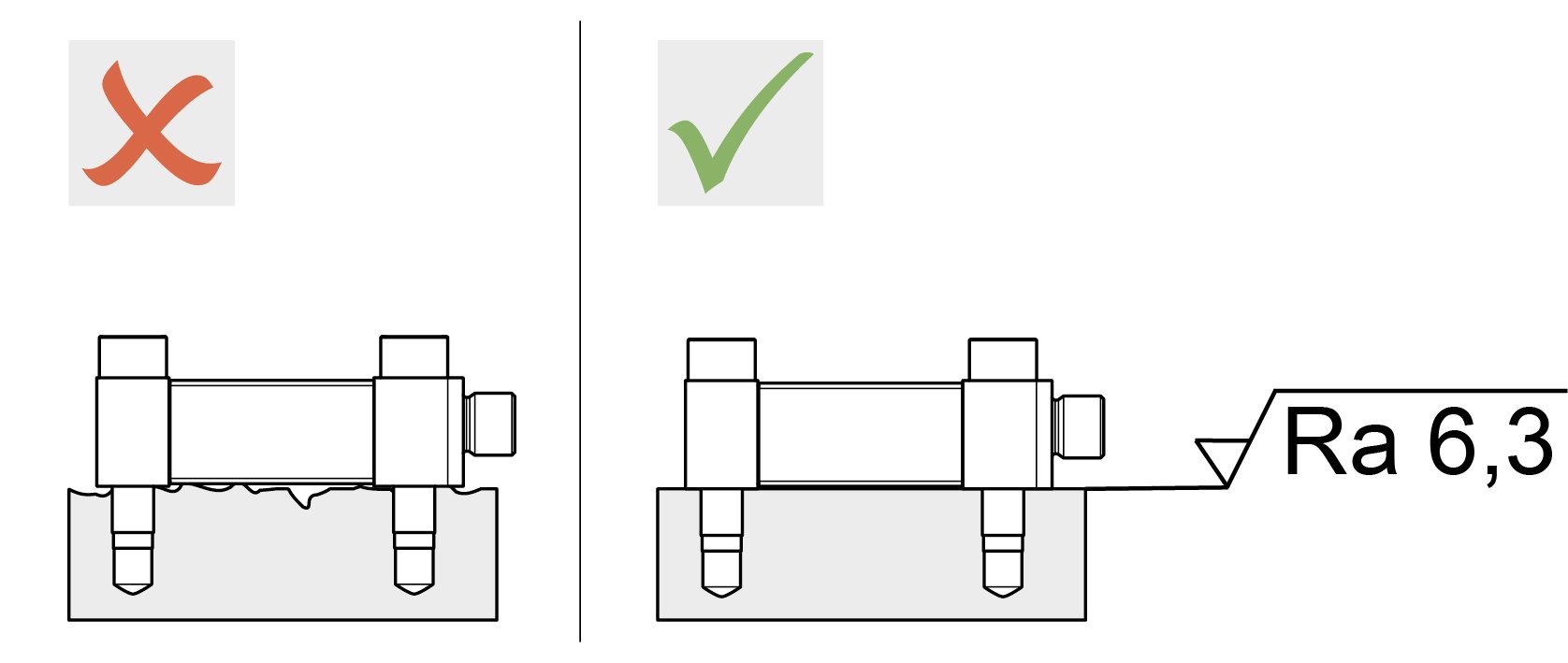

Les capteurs de contraintes sont une ingénieuse solution de remplacement des capteurs de force en présence de forces élevées supérieures à 10 000 N. Ils sont utilisés dans un large éventail d’applications. En voici quelques exemples. D’autres exemples d’application figurent dans la rubrique des capteurs de contraintes de notre site web.

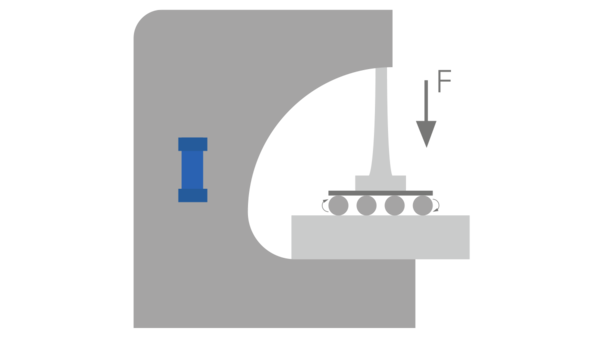

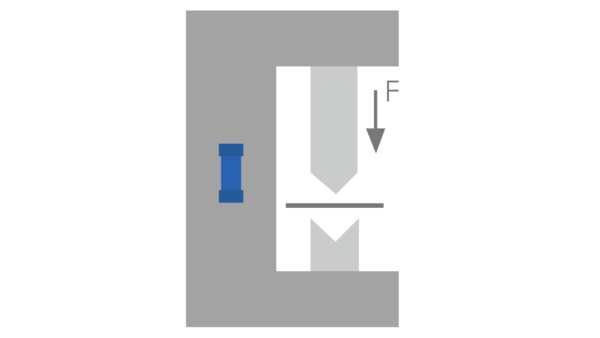

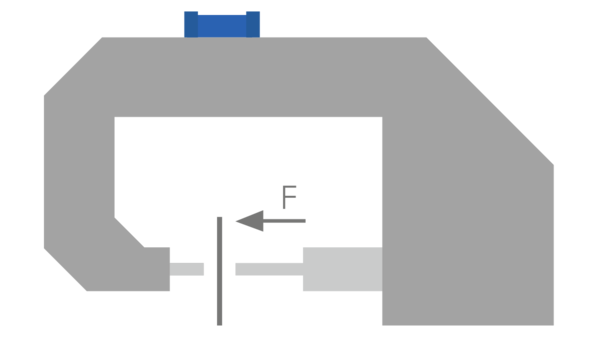

Mesure de contraintes dans les applications industrielles:

Mesure de contraintes dans les applications industrielles:

Mesure de contraintes dans des applications difficiles en extérieur:

Quels sont les critères de sélection des capteurs de contraintes ?

Afin d’évaluer le capteur de contraintes approprié pour l’application, plusieurs critères sont à prendre en compte. La sélection d’un capteur de contraintes est dictée en premier lieu par l’environnement opérationnel. Les capteurs de contraintes existent pour des applications extérieures fortement exposées ou des zones industrielles intérieures. Les spécificités structurelles à surveiller déterminent si l’utilisation d’un capteur de contraintes vissable est appropriée ou si la mesure est préconisée dans un perçage notamment. L’espace disponible est également à prendre en compte et Baumer propose des solutions adaptées aux espaces restreints.

La plage de mesure du capteur de contraintes doit être choisie en fonction de la contrainte escomptée à l’endroit prévu. Si la contrainte escomptée est encore incertaine, il est recommandé de choisir un capteur de contraintes à large plage de mesure lors d’un premier test.

La plupart des capteurs de contraintes sont dotés d’une électronique d’amplification intégrée, celle-ci permettant de sélectionner des signaux standards tels que +/- 10 V, 4..20 mA, CANopen. Pour les capteurs passifs sans électronique d’amplification, des amplificateurs séparés ou des signaux de sortie non amplifiés en mV/V sont disponibles.

Les capteurs de contraintes sont résistants et remarquablement appropriés pour des applications cycliques. La surveillance de courts temps de cycle mesurés en millisecondes est aisée. Dotés d’un mécanisme de mesure adapté, les capteurs de contraintes conviennent également à des applications statiques. Noter que les contraintes non tributaires de la charge, mais d’influences externes telles que les changements de température, pourraient altérer le signal de sortie. Néanmoins, d’ingénieuses mesures permettent de compenser ces effets.

La plage de mesure du capteur de contraintes doit être choisie en fonction de la contrainte escomptée à l’endroit prévu. Si la contrainte escomptée est encore incertaine, il est recommandé de choisir un capteur de contraintes à large plage de mesure lors d’un premier test.

La plupart des capteurs de contraintes sont dotés d’une électronique d’amplification intégrée, celle-ci permettant de sélectionner des signaux standards tels que +/- 10 V, 4..20 mA, CANopen. Pour les capteurs passifs sans électronique d’amplification, des amplificateurs séparés ou des signaux de sortie non amplifiés en mV/V sont disponibles.

Les capteurs de contraintes sont résistants et remarquablement appropriés pour des applications cycliques. La surveillance de courts temps de cycle mesurés en millisecondes est aisée. Dotés d’un mécanisme de mesure adapté, les capteurs de contraintes conviennent également à des applications statiques. Noter que les contraintes non tributaires de la charge, mais d’influences externes telles que les changements de température, pourraient altérer le signal de sortie. Néanmoins, d’ingénieuses mesures permettent de compenser ces effets.

Où placer les capteurs de contraintes ?

Les capteurs de contraintes vissables s’installent aisément et peuvent mesurer d’infimes contraintes de l’ordre du micromètre sur une structure par l’application des forces. Pour déterminer l’emplacement optimal d’un capteur de contraintes et pour obtenir les meilleurs résultats possible, quelques points sont à observer.

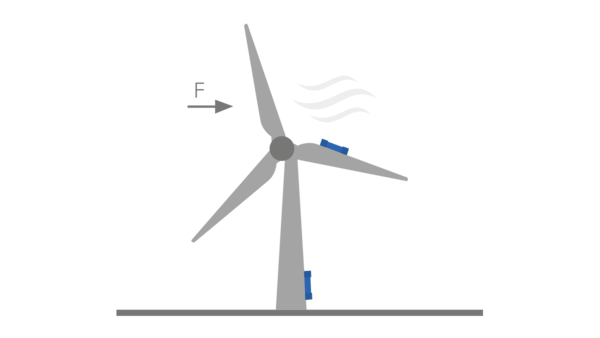

Placer le capteur de contraintes aux endroits où, dans la direction appropriée, sont escomptées les contraintes mesurables sur la structure par application des forces. Il s’agit principalement de contraintes ou de tensions mécaniques résultant de la flexion ainsi que de charges de traction et de compression. La méthode des éléments finis permet de déterminer la contrainte de surface et la direction attendues dans des conditions de tension multiaxiales ainsi que la plage de mesure nécessaire à l’endroit prévu. Si cette option n’est pas viable, le plus simple est d’effectuer un test avec un capteur de contraintes doté d’une plus grande plage de mesure, par exemple 750 ou 1000 µm/m, et de déterminer ainsi la contrainte réellement exercée au point sélectionné. Une comparaison avec une force connue donne une corrélation simple avec la contrainte correspondante sur la structure à surveiller. Il va de soi que des facteurs tels que les conditions structurelles, l’accessibilité ou la protection du capteur de contraintes jouent également un rôle important dans le positionnement des capteurs de contraintes.

Quelles sont les contraintes avantageuses pour le positionnement ?

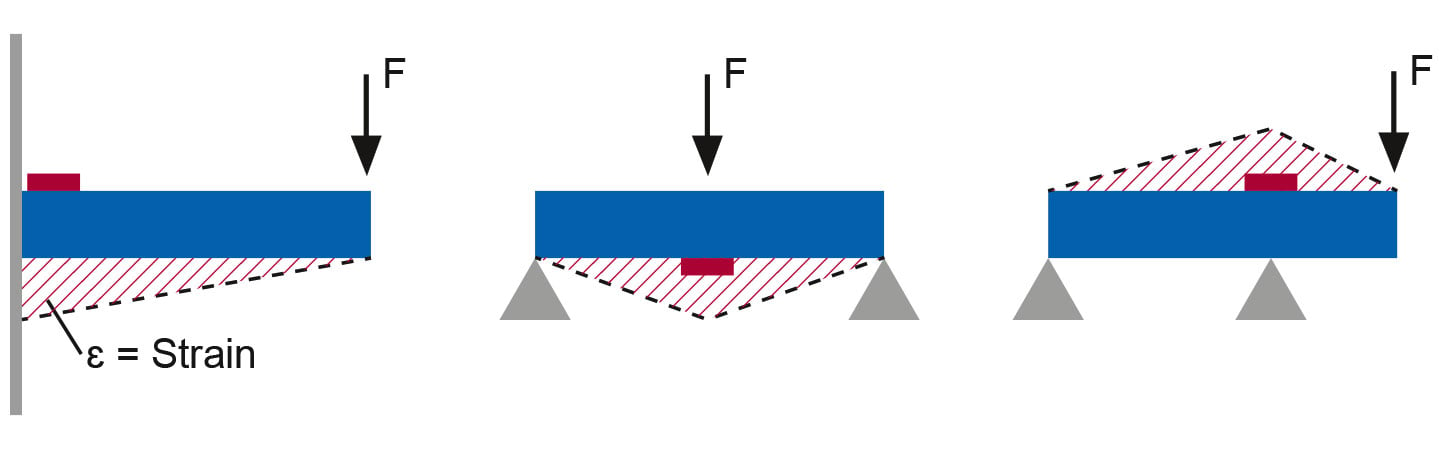

Contrainte par flexion :Lors du positionnement des capteurs de contraintes, les contraintes de surface causées par la flexion sont faciles à déterminer et donc avantageuses. Les croquis ci-dessous reproduisent quelques exemples d’emplacement où l’on peut s’attendre aux plus grandes contraintes mesurables en cas de flexion.

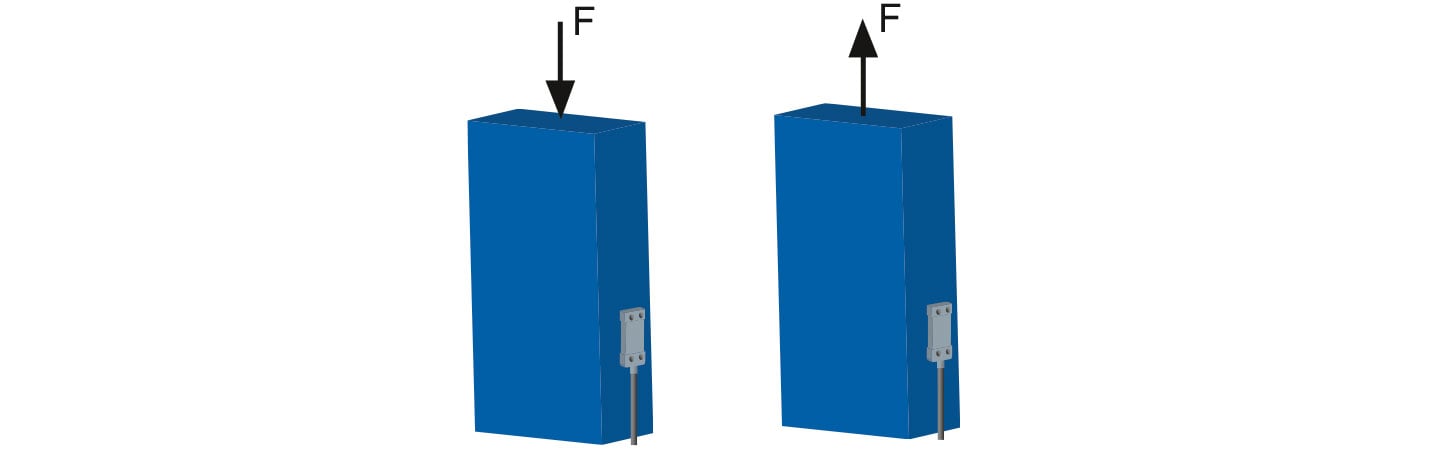

Contrainte due à une charge de traction ou de compression :

Les contraintes dues aux charges de traction ou de compression sont également faciles à déterminer et peuvent être aisément calculées pour déterminer la plage de mesure escomptée.

Les contraintes dues aux charges de traction ou de compression sont également faciles à déterminer et peuvent être aisément calculées pour déterminer la plage de mesure escomptée.

Le plus souvent, une machine à surveiller est soumise à des contraintes combinées de flexion, traction, compression, torsion, etc. Elles se déterminent aisément à l’appui d’un calcul d’éléments finis. Néanmoins, dans la pratique, il s’avère qu’une simple observation mécanique suffit pour définir, sur la structure, des endroits appropriés de survenance et de mesure de la contrainte. En comparant les charges mesurées avec les contraintes connues, il est possible de déterminer les contraintes exactes. Dans un premier temps, il va de soi que les jauges de contrainte peuvent être collées en des points d’un certain intérêt pour faciliter le positionnement adéquat du capteur de contraintes.

Quels sont les avantages des capteurs de contraintes à faible rigidité ?

La plupart des capteurs de contraintes Baumer sont dotés d’un mécanisme à faible rigidité. En d’autres mots, la force nécessaire pour tirer ou comprimer le capteur à sa contrainte nominale est faible. De ce fait, le capteur de contraintes n’a qu’une faible incidence sur la structure à surveiller. En outre, les vis de montage ne sont que légèrement chargées, ce qui augmente la stabilité de la qualité du signal sans qu’aucun mouvement ne soit enregistré sous les vis. Cela revêt une certaine importance si le capteur de contraintes ne peut être étalonné de manière cyclique.

Pour cette raison, les capteurs de contraintes Baumer sont conçus pour des applications statiques et cycliques.

Pour cette raison, les capteurs de contraintes Baumer sont conçus pour des applications statiques et cycliques.

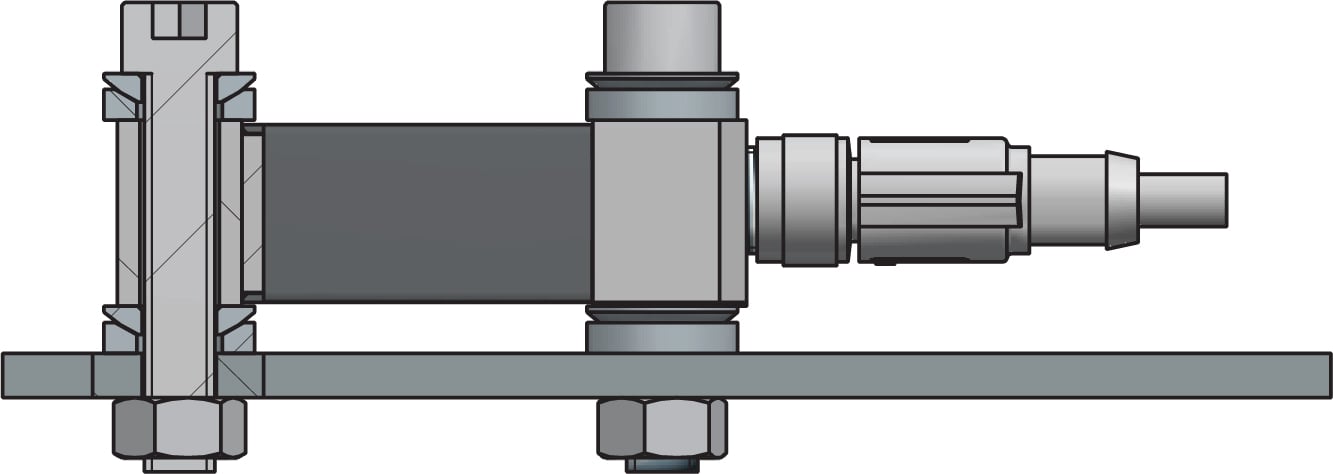

Comment monter les capteurs de contraintes ?

Pour obtenir de bons résultats de mesure, les capteurs de contraintes sont vissés sur le composant à l’aide des vis fournies. Le capteur de contraintes détecte les contraintes de l’ordre du micromètre grâce à une connexion par traction. Des trous borgnes ou traversants sont à prévoir. Se reporter également à la section Options de fixation. Le vissage d’un capteur de contraintes stable à long terme et de qualité constante permet d’omettre l’apposition fastidieuse des jauges de contrainte adhésives.

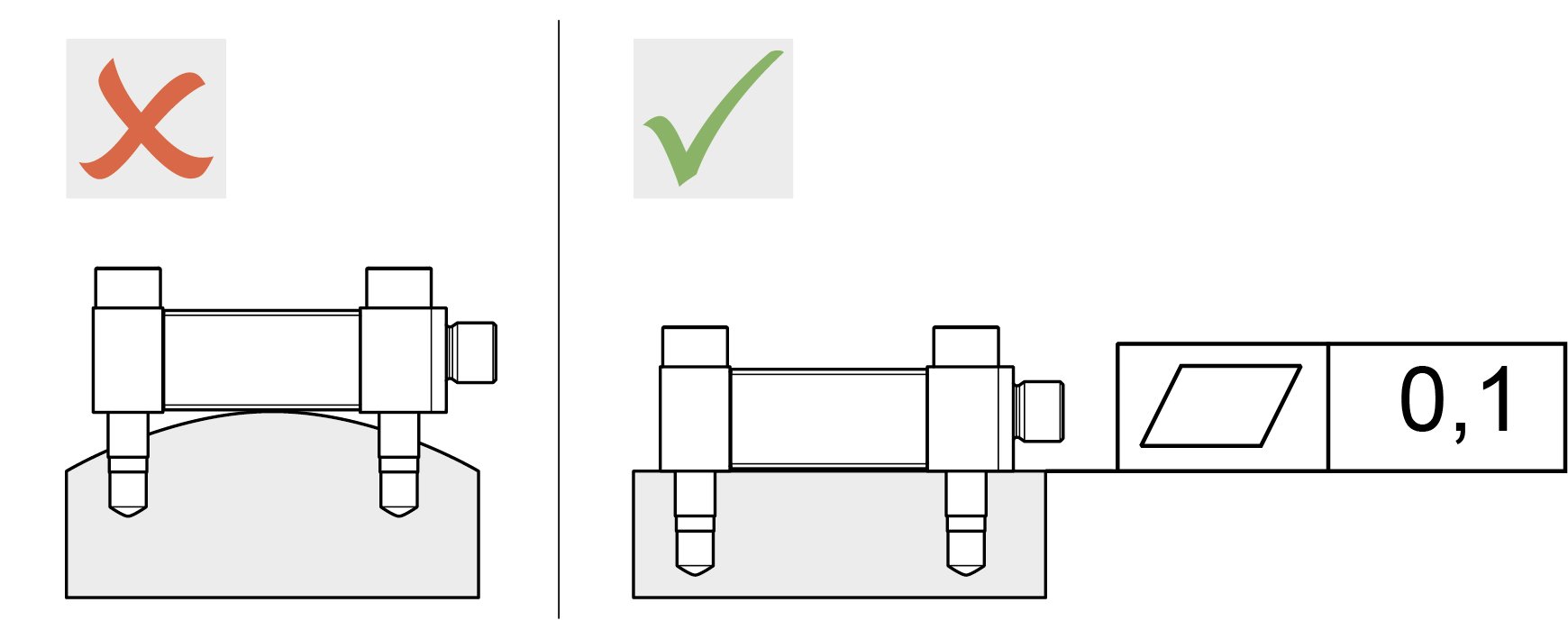

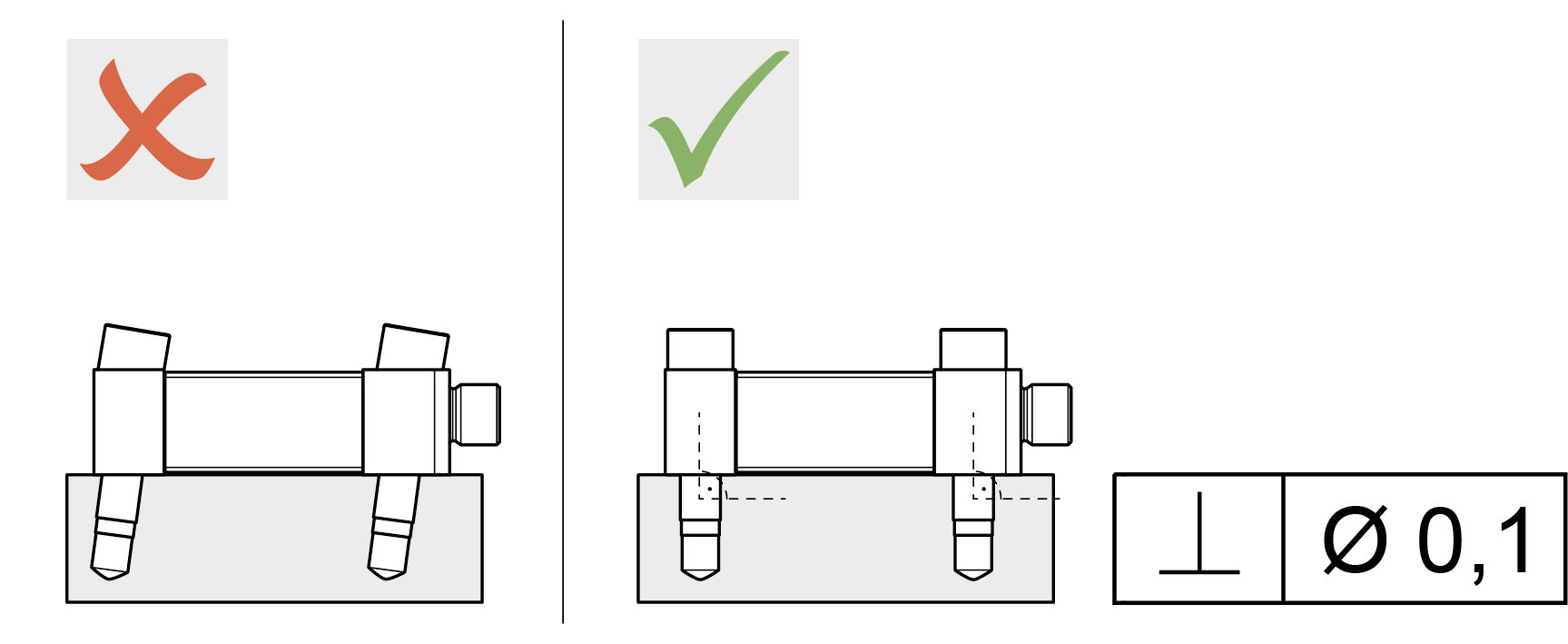

Quels sont les points à observer lors du montage des capteurs de contraintes ?

Pour assurer une mesure précise des capteurs de contraintes et l’obtention de bons résultats de mesure, respecter les diverses conditions-cadres également répertoriées dans le mode d’emploi de chaque capteur de contraintes. La surface de montage joue ici un rôle essentiel. La contrainte de la structure de base est transmise au capteur de contraintes par traction.

Quelles sont les options de fixation ?

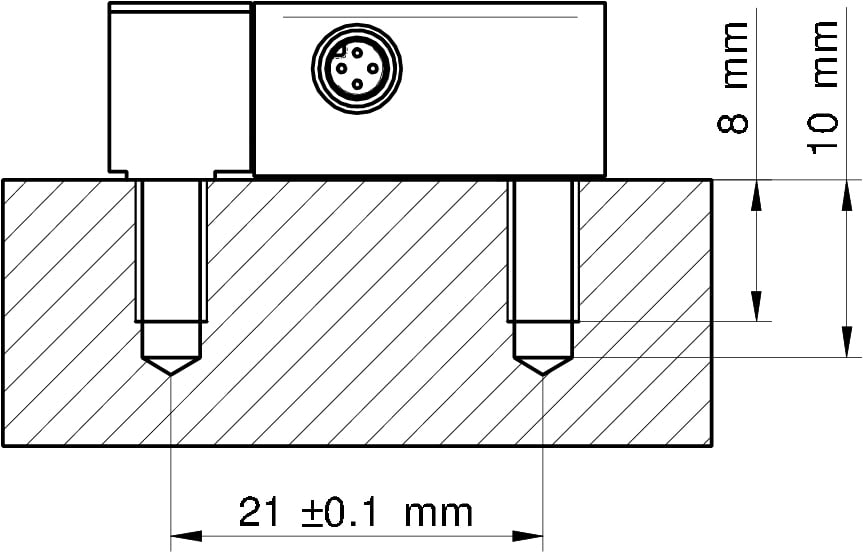

Option 1:Les capteurs de contraintes peuvent être fixés sur la structure à surveiller à l’aide des vis de fixation dans des trous borgnes.

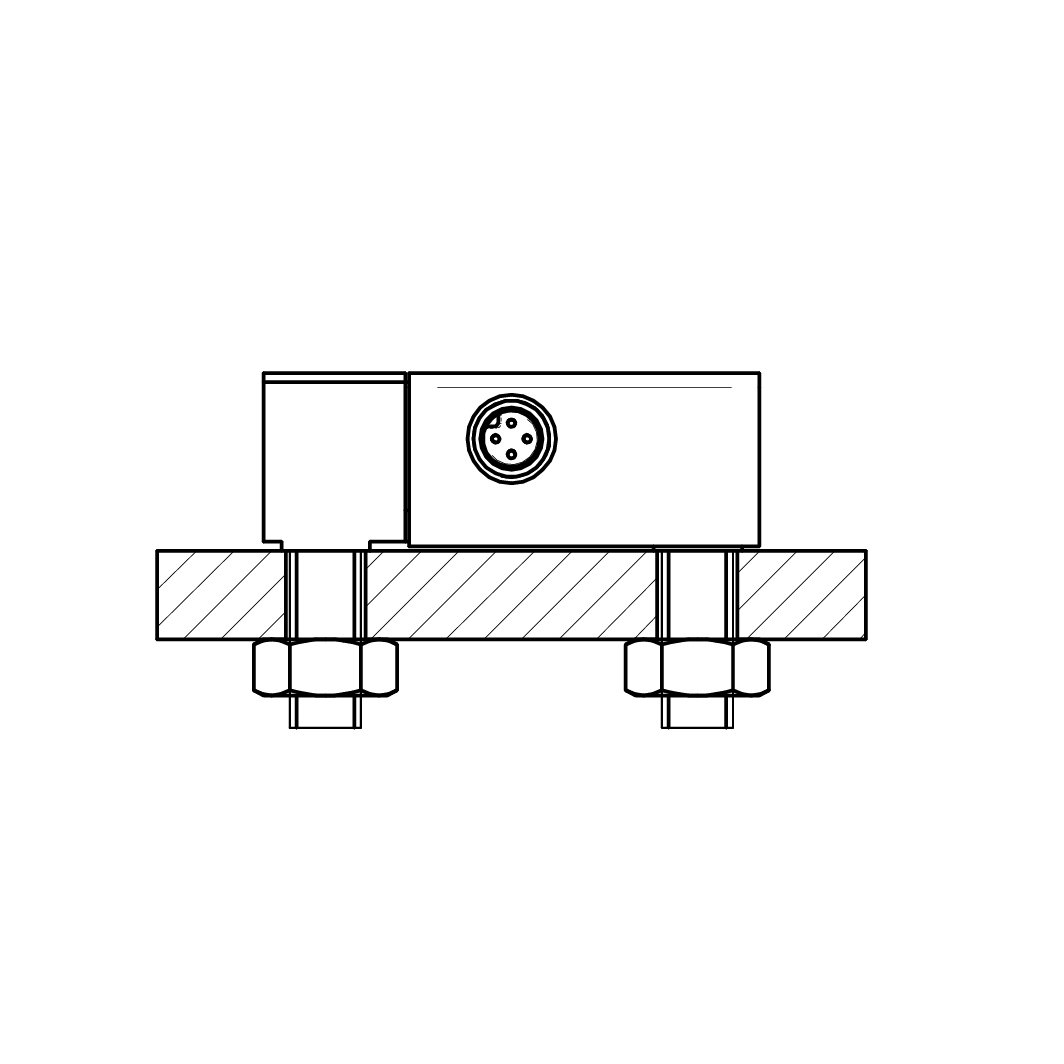

Option 2:

Dans des structures plus minces, les capteurs de contraintes peuvent être fixés dans des trous traversants avec un écrou.

Dans des structures plus minces, les capteurs de contraintes peuvent être fixés dans des trous traversants avec un écrou.

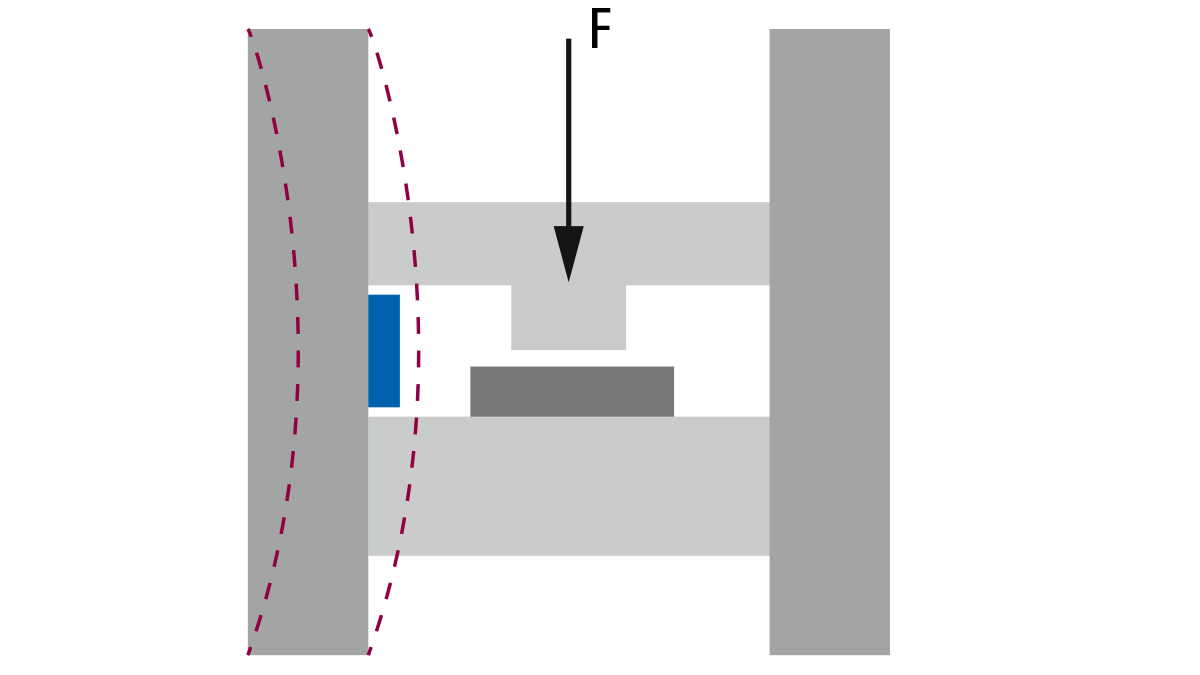

Comment préparer la surface de montage ?

Important :Les résultats de mesure fournis par le capteur manquent de précision si la surface de mesure est encrassée ou que le montage est erroné :

- Éviter toute salissure de graisse ou d’huile

- Monter le capteur sur une surface plane et finie

- Tenir compte de la rugosité de la surface

Les vis de montage, l’espacement des trous et les diamètres respectifs figurent dans le mode d’emploi correspondant.

Option:

Si la préparation des surfaces de montage ne peut atteindre une qualité suffisante, les rondelles à billes sont un recours possible pour compenser certaines irrégularités ou des écarts d’angle des trous.

Option:

Si la préparation des surfaces de montage ne peut atteindre une qualité suffisante, les rondelles à billes sont un recours possible pour compenser certaines irrégularités ou des écarts d’angle des trous.

Il existe également sur le marché des rondelles diamantées (friction shims) qui compensent des inégalités légères et augmentent la friction.

Comment manipuler les capteurs de contraintes ?

Les capteurs de contraintes sont des capteurs de mesure de précision dotés d’un mécanisme jaugé en usine. Le capteur risque d’être endommagé en cas de chute hors de son emballage.

Respecter les consignes de stockage et de transport indiquées dans le mode d’emploi.

Respecter les consignes de stockage et de transport indiquées dans le mode d’emploi.

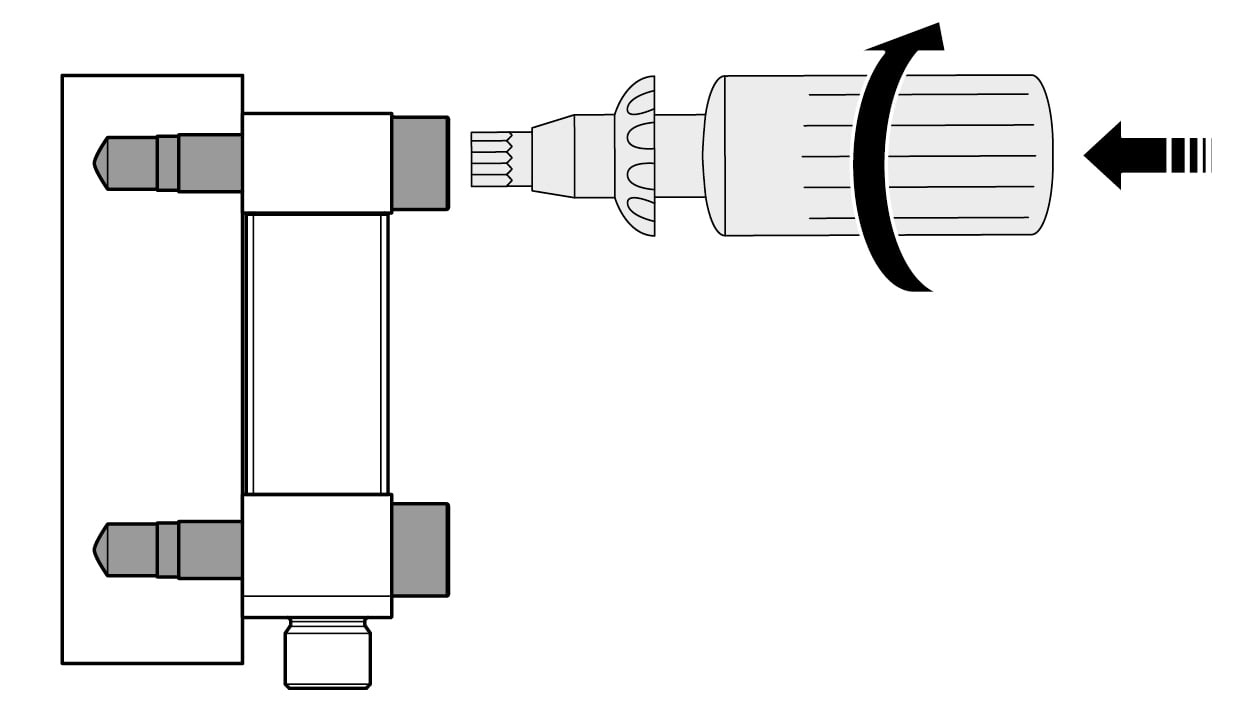

Comment visser le capteur de contraintes ?

Pour consulter le couple de serrage approprié, se reporter au mode d’emploi.

En cas de contrainte thermique, quels sont les aspects à observer ?

Les capteurs de contraintes doivent mesurer la contrainte découlant de la force mécanique hors dilatation thermique. Sous l’effet de la chaleur, un corps se dilate dans tous les sens. Grâce à un câblage approprié des jauges de contrainte dans le capteur de contraintes, les contraintes thermiques régulières sont compensées. Les capteurs de contraintes sont compensés pour la dilatation thermique de l’acier. Veiller à une répartition la plus homogène possible de la température à l’emplacement choisi. Cela permet de compenser avec précision les influences de la température.

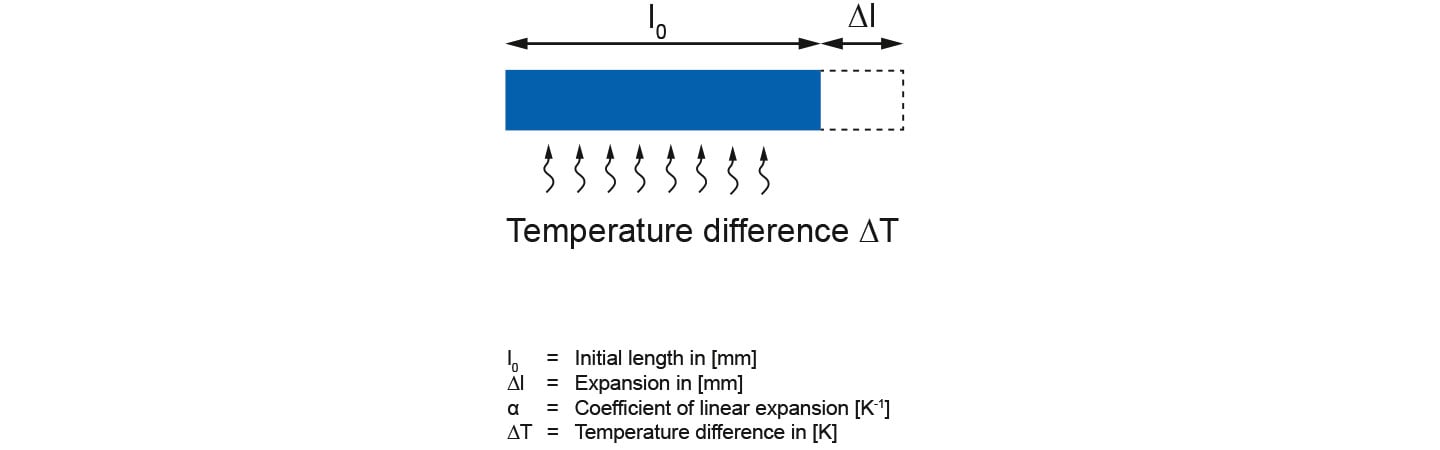

Dilatation thermique :

Dilatation thermique :

Exemples de coefficients de dilatation thermique α :

Acier inoxydable chromé CrNi 80 20 α = 15,5 x 10-6 [K-1]

Acier chromé 13 Cr α = 11 x 10-6 [K-1]

Aluminium pur α = 23,8 x 10-6 [K-1]

Exemples :

1. Dilatation pour une tige en acier inoxydable chromé CrNi 80 20, de 20 °C à 70 °C d’une longueur lo de 1 m.

∆l = lo x α x ∆T = 1000 mm x 15,5 x 10-6 [K-1] x 50 K = 0,775 mm

Cela correspond à 775 µm/m

2. Dilatation pour une tige en aluminium de 20 °C à 70 °C d’une longueur lo de 1 m.

∆l = lo x α x ∆T = 1000 mm x 23,8 x 10-6 [K-1] x 50 K = 1,19 mm

Cela correspond à 1190 µm/m

Ainsi, si l’objectif est de surveiller une structure en aluminium à l’aide d’un capteur de contraintes compensé pour l’acier, il convient de compenser la dilatation thermique de sorte que seule la contrainte due aux influences mécaniques soit prise en compte. S’il est possible d’étalonner après chaque cycle mécanique de charge, l’influence de la dilatation thermique peut être négligée.

Autres options de compensation de température :

Acier inoxydable chromé CrNi 80 20 α = 15,5 x 10-6 [K-1]

Acier chromé 13 Cr α = 11 x 10-6 [K-1]

Aluminium pur α = 23,8 x 10-6 [K-1]

Exemples :

1. Dilatation pour une tige en acier inoxydable chromé CrNi 80 20, de 20 °C à 70 °C d’une longueur lo de 1 m.

∆l = lo x α x ∆T = 1000 mm x 15,5 x 10-6 [K-1] x 50 K = 0,775 mm

Cela correspond à 775 µm/m

2. Dilatation pour une tige en aluminium de 20 °C à 70 °C d’une longueur lo de 1 m.

∆l = lo x α x ∆T = 1000 mm x 23,8 x 10-6 [K-1] x 50 K = 1,19 mm

Cela correspond à 1190 µm/m

Ainsi, si l’objectif est de surveiller une structure en aluminium à l’aide d’un capteur de contraintes compensé pour l’acier, il convient de compenser la dilatation thermique de sorte que seule la contrainte due aux influences mécaniques soit prise en compte. S’il est possible d’étalonner après chaque cycle mécanique de charge, l’influence de la dilatation thermique peut être négligée.

Autres options de compensation de température :

- Positionnement à 90° des capteurs de contraintes pour compenser les effets de la température ou par le biais d’une mesure de température sur le composant.

Comment étalonner sur la force dans l’installation ?

Une force résultante lors d’une contrainte déterminée peut être calculée ou simplement comparée directement à une force donnée. Le capteur de contraintes est vissé sur la structure non chargée, puis étalonné. Une charge connue ou une force définie est alors appliquée sur la structure. On obtient ainsi la relation entre la contrainte et la force résultante. Un seul étalonnage par installation est nécessaire. Les capteurs de contraintes Baumer sont compensés pour la contrainte lors de la production et, pour cette raison, fournissent les mêmes valeurs mesurées après un remplacement.

Comment obtenir la stabilité des mesures avec des capteurs de contraintes ?

Visser le capteur de contraintes et, sous tension, attendre sa mise en température conformément au mode d’emploi. (Des mesures à l’état dévissé sur une table ne favorisent pas la stabilité des résultats de mesure). Le tassement initial peut être minimisé si la structure à surveiller est chargée 10 fois à pleine charge dans la mesure du possible. Si la structure n’est pas chargée, étalonner le capteur au niveau de l’amplificateur. Cela permet de compenser des modifications de signal dues au montage.

Comment étalonner les capteurs de contraintes ?

Étalonnage après vissage:

Après le montage, étalonner les capteurs de contraintes au niveau de l’amplificateur. Cela permet de compenser des modifications de signal dues au montage.

Étalonnage pendant le fonctionnement:

Dans les process cycliques, il est recommandé d’étalonner le capteur de contraintes après chaque cycle, la machine étant déchargée. Cela permet de compenser les influences de la température ou tout léger mouvement sous les vis de montage. Les capteurs de contraintes Baumer sont principalement équipés de mécanismes de mesure souples donnant également des mesures statiques stables sans étalonnage cyclique.

Après le montage, étalonner les capteurs de contraintes au niveau de l’amplificateur. Cela permet de compenser des modifications de signal dues au montage.

Étalonnage pendant le fonctionnement:

Dans les process cycliques, il est recommandé d’étalonner le capteur de contraintes après chaque cycle, la machine étant déchargée. Cela permet de compenser les influences de la température ou tout léger mouvement sous les vis de montage. Les capteurs de contraintes Baumer sont principalement équipés de mécanismes de mesure souples donnant également des mesures statiques stables sans étalonnage cyclique.

Que comprend une chaîne de mesure pour capteurs de contraintes ?

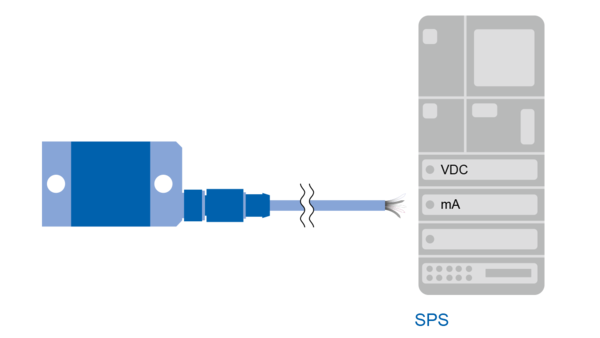

Capteurs de contraintes avec électronique d’amplification intégrée :

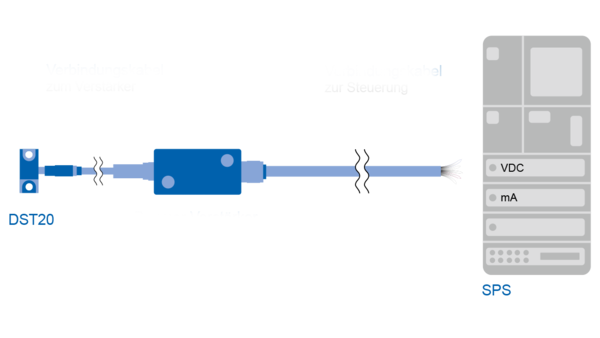

Capteurs de contraintes avec électronique d’amplification séparée :

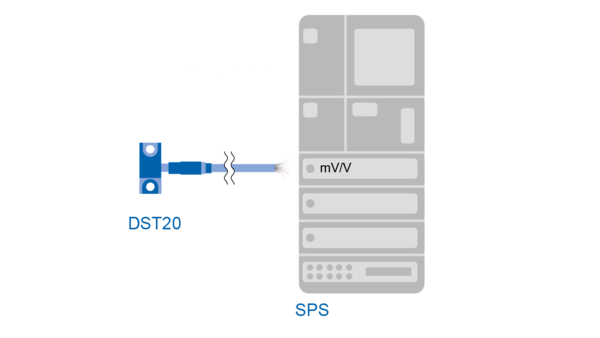

Capteurs de contraintes passifs directement connectés à une commande avec amplificateur intégré :

Important : les câbles de connexion ou de raccordement doivent être au moins du même indice de protection que le capteur de contraintes. Par ex. IP69K pour DST55R avec indice de protection IP69K

Au sommet