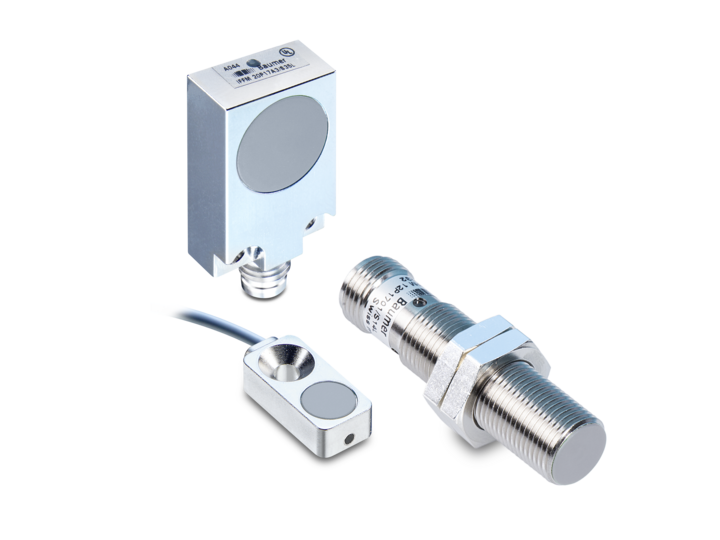

¿Qué es un sensor inductivo?

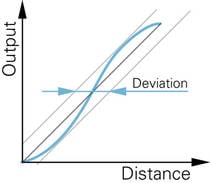

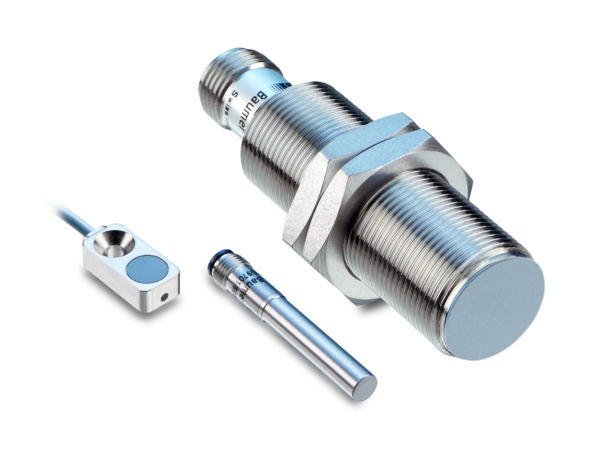

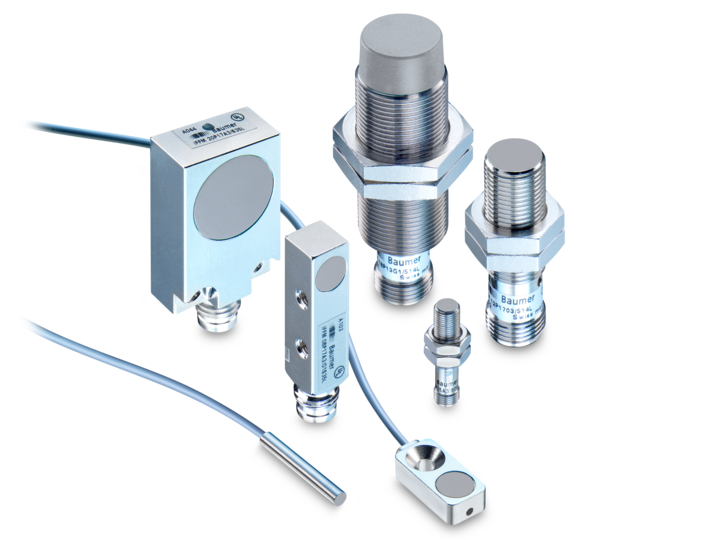

Un sensor inductivo es un sensor para detectar sin contacto objetos metálicos. Los sensores inductivos se utilizan en aplicaciones industriales para determinar y controlar las posiciones, movimientos o distancia de objetos metálicos.

En los tipos de sensores inductivos se incluyen los sensores de proximidad inductivos y los sensores de distancia inductivos, que detectan objetos metálicos en sus proximidades utilizando el principio de medición inductivo. Los sensores de proximidad inductivos detectan objetos metálicos y generan una señal de conmutación. Los sensores de distancia inductivos miden la distancia a un objeto metálico mediante el cambio en la tensión inducida.

Aquí encontrará todos nuestros sensores de proximidad inductivos y nuestros sensores de distancia inductivos:

¿Cómo funciona un sensor inductivo?

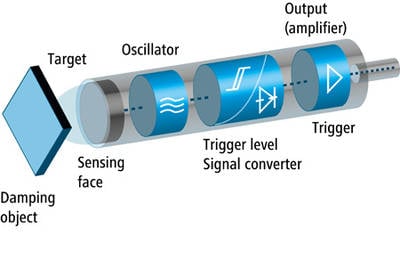

Estructura de sensores inductivos

Los sensores de proximidad inductivos y los sensores de distancia inductivos constan de varios componentes:

- Objeto de atenuación:El objeto metálico a detectar.

- Campo de medición: Campo electromagnético generado por el sensor.

- Superficie activa: Superficie activa del sensor donde emite el campo electromagnético.

- Oscilador: Circuito que genera una señal de tensión alterna de alta frecuencia que forma el campo de medición.

- Etapa de disparo / convertidor de señal: Sistema electrónio que detecta los cambios en los señales del oscilador debidos a la presencia del objeto amortiguador y los convierte en señales analógicas o digitales.

- Amplificador de salida: Amplifica la señal convertida para su salida a dispositivos externos.

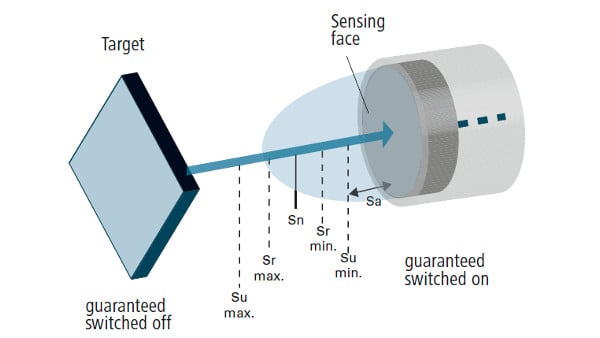

Distancias de conmutación de los sensores inductivos

Placa calibrada de medicion

La placa calibrada de medición se utiliza para calibrar y probar sensores inductivos. Es cuadrada, cuenta con 1 mm de espesor y está fabricada con Fe 360 (ST 37). La longitud lateral corresponde al diámetro de la superficie activa del sensor o al triple de la distancia nominal de funcionamiento Sn, según cuál sea mayor. El uso de una placa calibrada de medición garantiza que las características del sensor puedan medirse y compararse en condiciones normalizadas.

Distancia nominal de conmutación Sn

La distancia nominal de conmutación Sn es la distancia a la que el sensor detecta un objeto metálico en condiciones ideales (por ejemplo, si se utiliza placa calibrada de medición) y emite una señal de conmutación. Esta distancia se determina al fabricar el sensor y especifica la distancia de conmutación teórica a la que el sensor debe detectar el objeto. No tiene en cuenta las tolerancias de fabricación ni los cambios debidos a condiciones externas como la tensión y la temperatura.

Distancia real de conmutación Sr

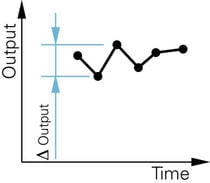

La distancia real de conmutación es la distancia real medida a la cual el sensor detecta el objeto metálico en una aplicación específica a una cierta temperatura y tensión asi como en condiciones de instalación especificadas. La distancia real de conmutación puede desviarse ligeramente de la distancia nominal debido a tolerancias y fluctuaciones de fabricación. Con de sensores de proximidad inductivos a una temperatura de 23 ±5 °C debe ser entre 90 % y el 110 % de la distancia nominal.

Distancia útil de conmutación Su

La distancia útil de conmutacon describe el rango de la distancia real en el que el sensor funciona de forma fiable. Se tienen en cuenta factores variables como la temperatura, las fluctuaciones de tensión y las tolerancias mecánicas. La distancia de conmutación de un solo sensor de proximidad se mide sobre el rango de temperatura de operación y con una tensión de alimentación del 90 % y el 110 % del valor de medición.

Distancia asegurada de conmutación Sa

La distancia asegurada de conmutación Sa es la distancia hasta la cual el sensor emita señales seguras de conmutación, independientemente de condiciones ambientales como temperatura, tensión y tolerancias de fabricación. Con los sensores de proximidad inductivos, la distancia asegurada de conmutación es entre el 0 % y el 81 % de la distancia nominal. Este es el valor más conservador, que garantiza una conmutación fiable del sensor en toda condición.

Factor de corrección

La distancia de conmutación de los sensores inductivos depende del metal a detectar. Si se utilizan otros materiales metálicos que los de la placa calibrada (Fe 360) para la amortiguación, se debe multiplicar la distancia de conmutación especificada por el factor de corrección del material especificado en la ficha técnica. Los resultados son valores de referencia. Gometrías del objeto diferentes de placa calibrada también afectan la distancia de conmutación. Si no se especifican factores de corrección en la ficha técnica, se puede utilizar los valores estándar aquí indicados.

| Material | Factor de corrección |

| Acero | 1 |

| Cobre | 0,25 ... 0,45 |

| Latón | 0,35 ... 0,50 |

| Aluminio | 0,30 ... 0,45 |

| Acero inoxidable | 0,60 ... 1,00 |

| Níquel | 0,65 ... 0,75 |

| Hierro fundido | 0,90 ... 1,05 |

Al detectar láminas de aluminio o materiales recubiertos de metal, se puede lograr una distancia de conmutación similar a la del acero. La distancia nominal de conmutación Sn depende de la composición y el grosor de las capas.

Con los sensores estándar, la distancia de conmutación se reduce hasta un 70% con metales no ferromagnéticos. Los sensores inductivos de factor-1 untegran microcontrolador que compensa esta influencia. De esa forma, los sensores de factor-1 no presentan factor de reducción dependiente del material. Por lo tanto son especialmente adecuados para mediciones en aluminio o metales no férreos, ya que la distancia de conmutación se aumenta.

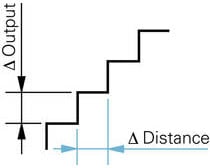

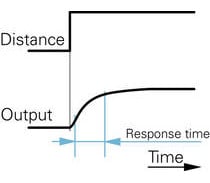

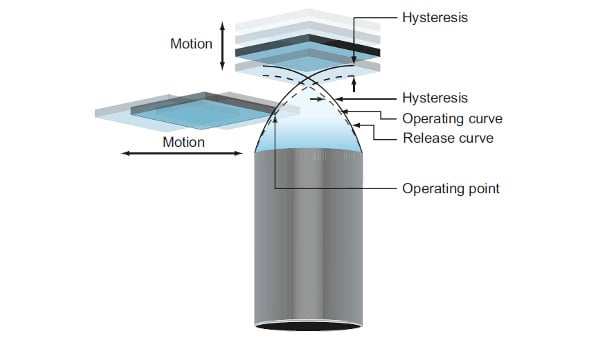

Histéresis de conmutación

La histéresis representa la diferencia entre el punto de encendido y el punto de apagado al acercar y alejar la placa calibrada al iniciador. Garantiza un funcionamiento estable de los sensores inductivos y evita errores de conmutación con vibraciones mecánicas.

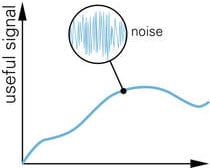

Medición de frecuencia y velocidad de conmutación

La frecuencia de conmutación determinada según EN 60947-5-2 representa el número máximo posible de conmutaciones por segundo. La frecuencia de conmutación efectivamente alcanzable también depende de ciertas propiedades del objeto a detectar, como tamaño o material. Las altas frecuencias de conmutación de los sensores inductivos, normalmente de hasta 5 kHz, permiten aplicaciones rápidas y la detección precisa del movimiento.

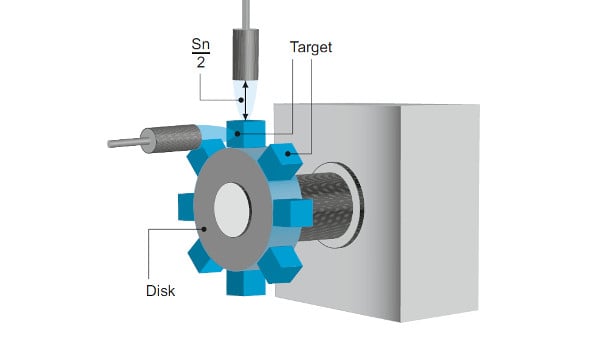

Medir la velocidad con sensores inductivos es un método preciso para monitorear o determinar con exactitud la velocidad de un objeto en rotación. El sensor se monta cerca del eje o de la rueda dentada en rotación. Al detectar las estructuras metálicas por campo electromagnético, se generan impulsos eléctricos que se cuentan. La velocidad en revoluciones por minuto se calcula mediante la frecuencia de conmutación de estos impulsos.

Ámbitos de aplicación de sensores inductivos

Diferencia entre sensores inductivos y capacitivos

Los sensores inductivos sólo detectan metales, mientras que los sensores capacitivos también detectan materiales no conductores como vidrio, líquidos y plásticos. Ambos funcionan sin contacto: los sensores inductivos utilizan campos magnéticos influidos por objetos metálicos, mientras que los sensores capacitivos miden los cambios en el campo eléctrico provocados por la constante dieléctrica de distintos materiales.

Aquí encontrará todos nuestros sensores capacitivos

Ventajas de los sensores inductivos

Gracias al diseño pequeño,, los sensores inductivos integran fácilmente en máquinas estrechos por uso eficiente del espacio. Su rápido tiempo de respuesta los hace ideales para aplicaciones que exigen una detección precisa y rápida. Además, no incluyen piezas móviles, lo que reduce los costes de mantenimiento y aumenta la durabilidad. Gracias a estas propiedades los sensores inductivos son adecuados para aplicaciones muy diversas en diferentes industrias.

Encontrará más ventajas en las páginas de producto de nuestros sensores de proximidad inductivos y nuestros sensores de distancia inductivos.

Montaje y conexión eléctrica de sensores inductivos

Una instalación profesional es crucial para el funcionamiento fiable de sensores inductivos. Más información sobre la puesta en funcionamiento, los distintos tipos de instalación y las opciones de ajuste. También recibirá información sobre los diferentes tipos de salida (por ejemplo, salida PNP o NPN) con esquemas de conexión correspondientes.